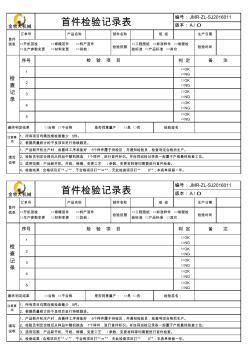

冲压件检验记录表

判定 编号 项目 公差 测量值 判定 编号 项目 公差 测量值 判定 编号 项目 公差 测量值 判定 编号 项目 公差 测量值 判定 L L L ○ F F F L L L ○ F F F L L L ○ F F F L L L ○ F F F L L L ○ F F F L L L ○ F F F L L L ○ F F F L L L ○ F F F L L L ○ F F F L L F F L L F F 11 孔符合率: ÷20= 31 孔符合率: ÷20= 测量点符合率: ÷40= 测量点符合率: ÷40= 10 型面符合率: ÷10= 30 型面符合率: ÷10= 轮廓符合率: ÷10= 轮廓符合率: ÷10= 9 20 29 cP9 8 19 28 Cp8 7 18 27 CP7 6 17 26 Cp6 5 16 25 Cp5 4 1

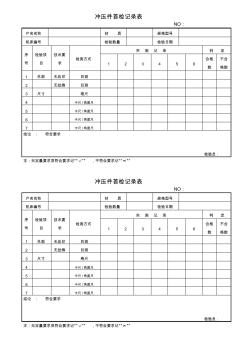

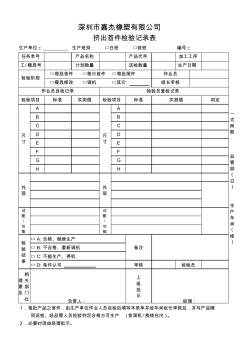

冲压件首检记录表.td

冲压件首检记录表 no: 产名名称材质规格型号 机床编号检验数量检验日期 序 号 检验项 目 技术要 求 检测方式 实测记录判定 123456 合格 数 不合 格数 1外观无压印目测 2无批锋目测 3尺寸卷尺 4卡尺/角度尺 5卡尺/角度尺 6卡尺/角度尺 7卡尺/角度尺 结论:符合要求 检验员: 注:无定量要求项符合要求记“√”,不符合要求记“×” 冲压件首检记录表 no: 产名名称材质规格型号 机床编号检验数量检验日期 序 号 检验项 目 技术要 求 检测方式 实测记录判定 123456 合格 数 不合 格数 1外观无压印目测 2无批锋目测 3尺寸卷尺 4卡尺/角度尺 5卡尺/角度尺 6卡尺/角度尺 7卡尺/角度尺 结论:符合要求 检验员: 注:无定量要

冲压件的缺陷及检验标准

冲压件的缺陷及检验标准 1、目的 本标准旨在明确制造过程中对各种冲压件质量的描述、检验方法、判定标准、及 对冲压件固有缺陷记录和使用标准,为制造过程质量检验提供依据。 2、范围 本标准适用于乘用车制造事业部职责范围内生产的冲压件半成品和成品。 3、术语 3.1关键冲压件 对整车的结构、装配、生产工艺、使用性能、安全等方面有重要影响的冲压件。 将这一类冲压件作为过程质量的关键环节去加以控制,列为关键冲压件。 3.2固有缺陷 针对前期产品开发过程中,因技术、工装及设计等原因导致的冲压件存在一些工 艺上无法彻底整改的缺陷。制造过程对这些缺陷进行固化和稳定。 4、冲压件质量检验标准制定原则 一个车身上的冲压件繁多,但每个冲压件的质量要求是不一样的。为了在提高整车 质量的同时要充分考虑到生产技术条件和质量成本等因素,以便能够充分提高整车生产 的综合效能。 因次,制定冲压件的质量检验标准需要

编辑推荐下载

冲压件的缺陷及检验标准

冲压件的缺陷及检验标准 1、目的 本标准旨在明确制造过程中对各种冲压件质量的描述、检验方法、判定标准、及 对冲压件固有缺陷记录和使用标准,为制造过程质量检验提供依据。 2、范围 本标准适用于乘用车制造事业部职责范围内生产的冲压件半成品和成品。 3、术语 3.1关键冲压件 对整车的结构、装配、生产工艺、使用性能、安全等方面有重要影响的冲压件。 将这一类冲压件作为过程质量的关键环节去加以控制,列为关键冲压件。 3.2固有缺陷 针对前期产品开发过程中,因技术、工装及设计等原因导致的冲压件存在一些工 艺上无法彻底整改的缺陷。制造过程对这些缺陷进行固化和稳定。 4、冲压件质量检验标准制定原则 一个车身上的冲压件繁多,但每个冲压件的质量要求是不一样的。为了在提高整车 质量的同时要充分考虑到生产技术条件和质量成本等因素,以便能够充分提高整车生产的综 合效能。 因次,制定冲压件的质量检验标准需

冲压件检验作业指导书

自检频次: 100%全检 专检频次: 首检-巡检-末检 目视/手感 检具/目视 楔形尺 钢板尺 首检 巡检 末检 密封搭接止口 一般边界 制件任何部位都不允许存在能目测到的开裂或 隐裂纹(缩颈痕迹) 表观质量 边界轮廓 4 搭接面 定位孔 一般面 装配孔 一般孔 孔位 定位孔 孔径 首检 巡检 末检 检具/目视 游标卡尺 检具/目视 游标卡尺 实施不合格品控制。 6.填写检验记录。公差±0.5mm. 首检 巡检 末检 孔对正销能通过工件顺利插入检具. 孔与检具标示的孔位相对 比 特性 等级 紧支架,对工件的型面、轮廓、边口、 孔位、孔径进行检测。 相应的定位销套中;然后按顺序压紧夹 毛刺高度h:当δ<1.2mm时,h<0.15mm;当 1.2mm≤δ≤2.0mm时,h<0.2mm;当δ> 2.0mm时;h<0.3mm。 拉伤和划伤:手感平整,工件反面无暗纹

冲压件检验记录表热门文档

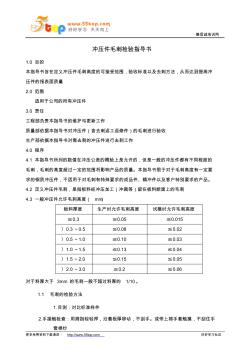

冲压件毛刺检验指导书

德信诚培训网 更多免费资料下载请进:http://www.***.***好好学习社区 冲压件毛刺检验指导书 1.0目的 本指导书旨在定义冲压件毛刺高度的可接受范围,验收标准以及去刺方法,从而达到提高冲 压件的报表面质量 2.0范围 适用于公司的所有冲压件 3.0责任 工程部负责本指导书的维护与更新工作 质量部依据本指导书对冲压件(含去刺返工返修件)的毛刺进行验收 生产部依据本指导书对需去刺的冲压件进行去刺工作 4.0程序 4.1本指导书所列的数值在冲压公差的概验上是允许的,但是一般的冲压件都有不同程度的 毛刺,毛刺的高度超过一定的范围将影响产品的质量。本指导书限于对于毛刺高度有一定要 求的钢质冲压件,不适用于对毛刺有特殊要求的成品件、精冲件以及客户特别要求的产品。 4.2定义冲压件毛刺,是指板料经冲压加工(冲裁等)留在板料断面上的毛刺 4.3一般冲压件允许毛刺高度(

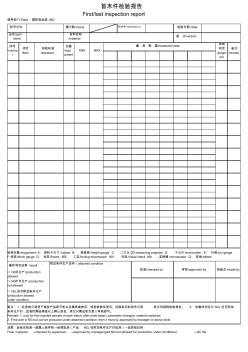

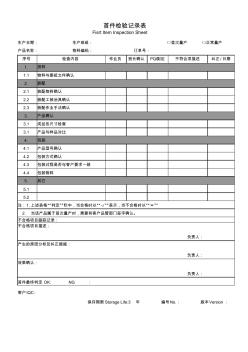

首件检验记录表

标准 aa bb cc dd ee ff gg hh 一 式 两 联 品 管 部 ( 白 ) 生 产 车 间 ( 绿 ) 备注 经理: 检验阶段 上 级 批 示 负责人: 1.每批产品之首件,由生产单位作业人员自检后填写本表单并经车间组长审核后,并与产品随 同送检、经品管人员检验判定合格方可生产(含调机/换线在内)。 2.必要时须由经理批示。 尺 寸 外 观 试 配 / 功 能 检 验 结 果 相 关 部 门 处 理 意 见 尺 寸 □a:合格、继续生产 □b:不合格、重新调机 □c:不能生产、停机 □d:条件认可审核检验员 试 配 / 功 能 外 观 作业员自检记录检验员复检记录 检验项目实测值检验项目标准实测值判定 □每批首件□每日首件□每批尾件 作业员 □模具修改□调机□

首件检验记录表-

图纸尺寸 实测 外观 特性 图纸尺寸 实测 外观 特性 图纸尺寸 实测 外观 特性 图纸尺寸 实测 外观 特性 (1).装饰面如:镜面、发纹、喷涂面、、、,要求表面不能有刮花、变形、毛刺。 (2).结构件材料如:q235冷板、热板、镀锌板、、,要求不能有锈蚀、氧化、毛刺现象。 (3).焊接件:焊接处不能有焊渣、飞溅、气孔、虚焊。 (1)按图纸上零件明细进行装配,无漏装错装零件。 (2)各零部件组装坚固无松动。 (3)联动、转动件运行平稳,无跳动 (1).装饰面如:镜面、发纹、喷涂面、、、,要求表面不能有刮花、变形、毛刺。 (2).结构件材料如:q235冷板、热板、镀锌板、、,要求不能有锈蚀、氧化、毛刺现象。 (3).焊接件:焊接处不能有焊渣、飞溅、气孔、虚焊。 (1)按图纸上零件明细进行装配,无漏装错装零件。 (2)各零部件组装坚固无松动。 (3)联动、转动件运行平稳,无

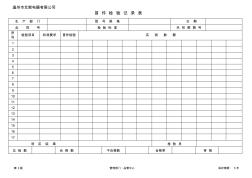

首末件检验记录表

检验日期/date 使用部门/dept:塑胶制品部/md 检验标准 /standard 仪器 /equi pment minmax 首末件检验报告 first/lastinspectionreport 料号/p/n模穴数/cavity机台号/machineno. 材料名称 /material 版次/version 序号 /numbe r 项目 /item 量测数据/measureddata规格 判定 /judgm ent 备注 /remark 品名/part name □ng不可生产/production notallowed □ng,但可附加条件生产 /productionallowed undercondition 附加条件生产说明/attachedcondition: 检测仪器/equipment:a:游标卡尺寸/

首件检验记录表

中兴塑业 零件号产品名称原料机台编号生产日期 检验依据检验时间 时 分 12345 外观 首件 信息 检查 记录 注意事 项 填写 说明 项目 尺寸 检验标准判定备注 1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知ipqc检验员,检查判定合格后生产。 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。 最终判定结果□合格□不合格是否同意量产:□是□否检验员签名: □少孔□开裂□变形□

冲压件检验记录表精华文档

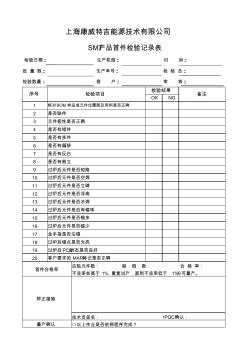

SMT产品首件检验记录表

smt产品首件检验记录表 检验日期:生产机型:时间: 批量数:生产单号:检验员: 检验数量:客户:审核: okng 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 应贴元件数:缺陷数:合格率: 不良率如高于1%,重复试产,直到不良率低于1%方可量产。 技术员签名:ipqc确认: □以上作业是否依照程序完成?量产确认 序号 是否有侧立 是否有反白 是否有偏移 是否有多件 是否有错件 元件极性是否正确 过炉后元件是否浮高 过炉后元件是否立碑 矫正措施 客户要求的mark标记是否正确 过炉后pcb状态是否良好 过炉后锡点是否光亮 过炉后元件是否空焊 检验项目 金手指是否沾锡 首件合格率 过炉后元件是否锡少 过炉后元件是否有锡珠 过炉后元件是否锡多 过炉后元件是否短路

SMT首件检验记录表

客户名称:机型:拉别:工单号:工单量: 生产日期:时间:首件类别:□每日□开拉□转拉□调机 no.检查项目检查结果 1作业指导书各工位有无正确版本之作业指导书 2pcbp/n与版本pcb物料编号与版本是否正确?pcbp/n:rev: 锡浆&红胶型号:lotno.:供应商: □自购□客供;钢网编号,厚度mm,钢网制作时间a 开孔确认(测试点:□需要□不需要);(主ic:□需要□不需要;qpn:□需要□不需要) 钢网是否避开dip工段的插件孔以免堵塞?左

首件检验记录表 (3)

吉诚机械 代码号产品名称加工工艺班组生产日期 检验依据检验时间 时 分 12345 外观 吉诚机械 代码号产品名称加工工艺班组生产日期 检验依据检验时间 时 分 12345 外观 填写 说明 项目 尺寸 项目 尺寸 检验标准 检验标准 首件检验记录表 1、产品新开机/线时,由产线最终检查工位准备好5pcs样品置于待检区,并通知ipqc检查,检查判定合格后生产。 2、ipqc判定合格后,从样品中随机挑选1pcs进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。 首件 信息 检查 记录 注意事 项 填写 说

首件检验记录表 (2)

零件号产品名称原料机台编号生产日期 检验依据检验时间 时 分 12345 外观 机加工首件检验记录表 总结 项目 各尺寸均按图纸 技术要求生产、 首检 编号: 版本:a/0 □开机首检□转产首件 □生产参数变更□材料变更□其他: □工程图纸□标准样件□制 程检验标准□产品标准□其 它 实测值 □少孔□开裂□变形□孔毛刺□飞边毛刺□划伤□压痕□拉痕□缺料□色差 1、产品新开机生产时,首件检查判定合格后生产。 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 3、适用范围:产品新开机、开线、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0

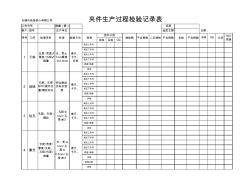

夹件生产过程检验记录表

自检互检qc 高压上夹件 高压下夹件 低压上夹件 低压下夹件 底座/垫脚 其他 高压上夹件 高压下夹件 低压上夹件 低压下夹件 底座/垫脚 其他 高压上夹件 高压下夹件 低压上夹件 低压下夹件 底座/垫脚 其他 高压上夹件 高压下夹件 低压上夹件 低压下夹件 底座/垫脚 拉板 绝缘支板 其他 孔距± 1mm/孔 径±0.5 抽检数不合格数 卷尺、 卡尺、 长、宽± 1mm/孔 距± 0.5mm/孔 径±0.5 品质 品质主管 4 长度/宽度/ 厚度/孔距、 孔径/外观/ 数量 激光 孔距、孔径/ 螺纹 钻孔3卷尺、 卡尺、 2划线 孔距、孔径 标识/配件位 置/螺纹标识 符合图纸 并标识清 楚 卷尺、 卡尺、 类别 客户/型号生产单位 工作令号数量(套) 序号工序 下料 检查项目 长、宽± 1mm/厚度 ±0.5mm 长度/宽度/ 厚度/外观

冲压件检验记录表最新文档

首件检验记录表 (2)

序号检查内容作业员班长确认pqc判定不符合项描述纠正/日期 1. 1.1物料与图纸文件确认 2. 2.1装配物料确认 2.2装配工装治具确认 2.3装配作业手法确认 3. 3.1成品各尺寸检查 3.1产品与样品对比 4. 4.1产品型号确认 4.2包装方式确认 4.3包装过程是否与客户要求一致 4.4包装物料 5. 5.1 5.2 保存期限storagelife:3年编号no.:版本version: 首件最终判定ok:ng: 客户iqc: 注:1.上述表格“判定”栏中,当合格时以“√”表示,当不合格时以“×” 2.当该产品属于首次量产时,需要有客户品管部门签字确认。 不合格项目跟踪记录: 不合格项目描述:

首件确认检验记录表-新

温州市艾斯电器有限公司 第2版管理部门:品管中心保存期限:5年 首件检验记录表 生产部门型号规格日期 合同号检验标准外形图图号 序 号 检验项目标准要求首件检验实测数据 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 判定结果检验员 总检数合格数不合格数合格率审核

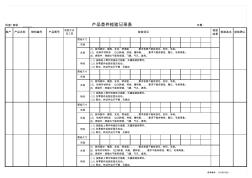

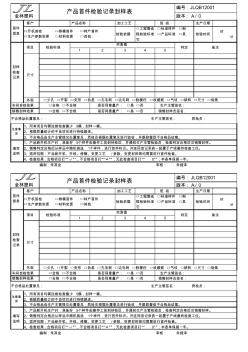

产品首件检验记录封样表

客户产品名称加工工艺班组生产日期 检验依据检验时间 时 分 12345 外观 编制:朱其金审核:朱细泽 客户产品名称加工工艺班组生产日期 检验依据检验时间 时 分 12345 外观 编制:朱其金审核:朱细泽 检验标准判定备注 编号:jlqb12001 金林塑料版本:a/0 产品首件检验记录封样表 □开机首检□修模首件□转产首件 □生产参数变更□材料变更□其他: □工程图纸□标准样件□制 程检验标准□产品标准□其 它 实测值 项目 尺寸 车间自检结果□合格□不合格是否同意量产:□是□否生产主管签名: □少孔□开裂□变形□色差□孔毛刺□边毛刺□脱模伤□收缩痕□气纹□缺料□尺寸□

产品首件检验记录表

订单号产品名称部件名称班组生产日期 检验依据检验时间 序号判定 1 □ok □ng 2□ok □ng 3□ok □ng 4 □ok □ng 5□ok □ng 订单号产品名称部件名称班组生产日期 检验依据检验时间 序号判定 1□ok □ng 2□ok □ng 3□ok □ng 4□ok □ng 5□ok □ng 首件检验记录表 备注 填写 说明 1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。 编号:

机加、冲压件检验作业指导书

产品编号g.97zd-04 沈阳铁路信号有限责任公司 作业指导书 编制孙文杰日期20110902 第页1共页2审核孙立敏日期20110905 标记处数签字日期会签周国锋日期20110905 审定潘登日期20110905 更改 文件号 机加、冲压件检验 1.检验具备的条件及要求 1.1零部件经自检合格后,与《随工单》和自检记录一起提交检验人员。 1.2准备相关的产品技术条件、工艺文件、企业标准、国家标准等有效文件。 1.3检验人员接到《随工单》和自检记录后,核实《随工单》和自检记录与交检产品的一致性,并查看《随工单》记录是否符合工艺过程。 1.4检验用量具如下: 卡尺、千分尺、万能角度尺、螺纹通止规及专用检具等。 检验用量具应在检定有效期内。 1.5检查员应按本作业指导书规定逐项进行检验,并且做好检验记录(如有

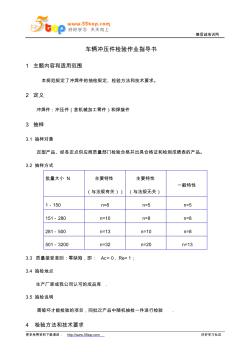

车辆冲压件检验作业指导书

德信诚培训网 更多免费资料下载请进:http://www.***.***好好学习社区 车辆冲压件检验作业指导书 1主题内容和适用范围 本规范规定了冲焊件的抽检规定、检验方法和技术要求。 2定义 冲焊件:冲压件(含机械加工零件)和焊接件 3抽样 3.1抽样对象 定型产品、经各定点供应商质量部门检验合格并出具合格证和检测成绩表的产品。 3.2抽样方式 批量大小n主要特性 (与法规有关)) 主要特性 (与法规无关) 一般特性 1-150n=8n=5n=5 151-280n=10n=8n=8 281-500n=13n=10n=8 501-3200n=32n=20n=13 3.3质量接受准则:零缺陷,即:ac=0,re=1; 3.4抽检地点 生产厂家或我公司认可的成品库. 3.5抽检说明 需破坏才能检验的项目,同批次产品中随机抽检一件

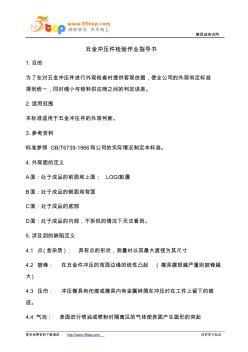

五金冲压件检验作业指导书

德信诚培训网 更多免费资料下载请进:http://www.***.***好好学习社区 五金冲压件检验作业指导书 1.目的 为了在对五金冲压件进行外观检查时提供客观依据,使全公司的外观判定标准 得到统一,同时缩小与物料供应商之间的判定误差。 2.适用范围 本标准适用于五金冲压件的外观判断。 3.参考资料 标准参照gb/t6739-1966和公司的实际情况制定本标准。 4.外观面的定义 a面:处于成品的前面和上面;logo位置 b面:处于成品的侧面和背面 c面:处于成品的底部 d面:处于成品的内部,不拆机的情况下无法看到。 5.涉及到的缺陷定义 4.1点(含杂质):具有点的形状,测量时以其最大直径为其尺寸 4.2披锋:在五金件冲压的背面边缘的线性凸起(模具磨损越严重则披锋越 大) 4.3压伤:冲压模具有伤痕或模具内有金属碎屑在冲压时在工件上留下的痕 迹。 4.

钣金冲压件进料检验作业指导书

德信诚培训网 更多免费资料下载请进:http://www.***.***好好学习社区 钣金冲压件进料检验作业指导书 1.0目的 为了规范我司进料检验作业程序以及更好的保证原物料的质量,提高公司产 品质。 2.0适用范围 本指导书适用于我司所有的进料检验。 3.0作业步骤 3.1相关环节送检,品管根据《外来物品送检单》准备相应的检验工具 和检验资料。 3.2检验(检验步骤) 3.2.1对《外来物品送检单》的完整性进行确认,根据《外来物品送 检单》中的物料种类索要应的《材质证明》和《sgs报告》以及相应 供应商的检验记录; 3.2.2对物品进行检验,根据来料数量确定其抽样比例。; 3.2.3根据工程资料和国家标准对原材料进行检验,首确认产品的材 质和料厚是否正确; 3.2.4对物品外观进行相应的检验,确定产品外观是否可满足要求; 3.2.5对产品

冲压件钢板模技术协议

1 冲压件钢板模 技术协议 甲方: 乙方: 签订地点: 2019年12月 2 一,项目整体要求 1、2020年xx月xx日,交付合格模具及样件,并附零件检验报告(签字盖章版,否则视为 无效)。 2、乙方需要提供模具(数模)图纸,标准件清单及参数。 3、模具设计标准按汽车覆盖件模具通用设计规范。 4、标准件采用misumi或大连盘起。 5、带有下顶杆的模具必须设有快速定位。 6、甲方参与乙方dl图和3d结构会签, 7、合同签订后乙方提供详细开发进度计划, 8、在项目开发过程中乙方任意一项推迟一天按照合同违约处理。 9、模具使用寿命:10万次 二、模具类型 1、此项目模具按钢模板设计制造。 三、模具结构及材料 1、闭模高度 ①.模具闭模高度可以不按设备高度,允许下部外加垫脚方式。 2、模具u沟 ①.u沟作用:使模具能安全的装夹在冲床上. u沟结构

冲压件检验记录表相关

文辑推荐

知识推荐

百科推荐

职位:夹具造价工程师

擅长专业:土建 安装 装饰 市政 园林