常减压装置提高减压炉热效率技术改造

济南分公司常减压装置减压炉排烟温度高、热效率低、能耗大,一直是装置综合能耗高的主要因素。以2013年装置大检修为契机,减压炉增加扰流子空气预热器,使得排烟温度大幅降低,热效率提高2.4%,装置能耗也相应降低,同时,烟气中含有的大气污染物含量也有所减少,对环境保护具有积极意义。

编辑推荐下载

常减压装置封油技术优化改造

封油作为机泵密封的一种手段,在石化行业应用广泛。中国石油化工股份有限公司洛阳分公司常减压蒸馏装置原有封油系统存在问题,借装置大检修之际对封油系统实施了技术改造,将性质接近于常三线柴油的减一线油作为封油引入封油罐,将原有常三线柴油作为封油系统的补充封油;另一方面对高温机泵的封油系统进行改造,将一部分高温机泵改为双端面密封,并且引用白油作为大气侧密封介质,外端面密封共采用了plan52与plan53b两个方案,改造后运行效果良好。

250万t/a常减压装置减压塔技术改造

为了进一步提高润滑油基础油原料质量,提高总拔,采用了规整填料技术及新型进料气液分离分布器,对装置减压塔进行了技术改造。改造后减压塔压降降低,分离精度提高,减四线润滑油基础油原料质量达到设计指标,减二、三线润滑油基础油原料质量也有不同程度改善,装置总拔显著提高,取得了较好的经济效益

常减压装置提高减压炉热效率技术改造热门文档

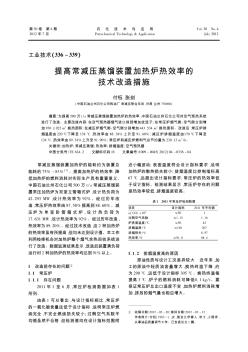

提高常减压蒸馏装置加热炉热效率的技术改造措施

为提高500万t/a常减压蒸馏装置加热炉的热效率,中国石油兰州石化公司对空气预热系统进行了改造。主要改造内容:在空气预热器烟气进口前部增加扰流子;在常压炉烟气侧、空气侧分别增加930,1023m2换热面积;在减压炉烟气侧、空气侧分别增加443,534m2换热面积。改造后,常压炉排烟温度由220℃下降至138℃,热效率由88.38%上升至91.60%;减压炉排烟温度由170℃下降至134℃,热效率由89.34%上升至91.90%;常压炉和减压炉燃料气总节约量为230.13m3/h。

常减压装置减压炉安装方案

常减压装置减压炉安装方案

常减压装置节能优化与改造

从提高换热器热力学效率出发,结合有效能分析方法对某炼油厂换热网络进行优化,以提高有效能的利用率,减少有效能损失.结果表明,有效能分析方法的应用使原油终温提高8℃,热力学效率提高3.4百分点,换热网络调整小,经济效益高,工程易实现.

常减压装置减压塔改造设计及使用效果

在武汉石油化工厂常减压装置节能技术改造及减压塔更新设计中,运用“微湿式”减压蒸馏技术,减压塔采用了新型规整填料、槽盘式气液分布器、进料分布器等新技术,使装置操作平稳,处理量增大,减压塔拔出率提高了2.38个百分点,效果显著。

常减压装置减压塔机械抽真空改造设计

介绍了喷射真空泵和液环真空泵的各自特点,结合工程设计实例,探讨了茂名5000/kta常减压蒸馏装置减压塔机械抽真空改造的工艺方案,工艺管道及自控流程,联锁控制系统等。同时对设备选型和配管方面提出了注意事项,可供类似项目在设计时参考。项目实施后结果表明,采用液环真空泵组代替二级蒸汽喷射器的改造方案是成功的,装置综合能耗降低0.334kgeo/t,改造后操作方案灵活,投资、节能和环保效益明显。

常减压装置提高减压炉热效率技术改造精华文档

常减压装置减压流程节能优化改造

为提高减压拨出率和改善减压侧线的产品分布,将减压塔塔内件由舌形塔盘更换为新型规整填料,并对相应的工艺流程进行优化。改造后减压塔压降降低1.15kpa,侧线馏程宽度下降20℃,减压蜡油拔出率提高4.78%,换热终温提高35℃,装置能耗降低1.91kg标油/t。

胜利炼油厂第二常减压装置系统技术改造成功

本文对减压系统产品不合格的原因进行了分析,并提出该系统尤其是关键设备-减压塔的技术改造方案,实施后取得了很好的效果。

常减压装置换热网络的优化改造

利用pr/ⅱ软件模拟换热网络工况,采用“窄点”技术对现有网络进行优化改进。结果表明,在原油组份相近的情况下,原油换热温提高了15.5℃。原油性质是影响常减压装置换热网络运行性能的关键因素,优化混炼原油结构,可以提高网络运行效率。

常减压装置换热网络改造探析

常减压装置的改造过程中,换热网络改造是其中的难点。笔者通过对8mt/a燃料油型常减压装置改造成减压深拔型润滑油装置的改造方案中的换热网络改造的研究,从燃料油型与润滑油型常减压装置在生产操作和控制方案等的不同入手,结合减压深拔的技术特点,装置实际情况的限制,采用换热网络窄点分析技术进行优化设计,使改造方案趋于节能、合理和经济。

某常减压装置换热网络节能改造

应用夹点技术对某炼油厂常减压蒸馏装置换热器网络的用能状况进行分析,找出其瓶颈所在,对整个网络进行调优,提高拔头油换热终温、网络可操作性和操作弹性,求得最小网络投资和操作费用。根据现有换热网络流程结构,收集、提取相关冷热流股的数据,按照问题表格法进行夹点计算,确定原换网的最小传热温差、夹点位置及相关用能信息。绘制原换热网络格子图进行用能诊断,分析其中存在的不合理用能问题,确定能量回收目标和节能潜力;依据夹点设计法基本原则,同时考虑到现行换热网络结构,分两步进行整体调优。优化连接方式、换热顺序,充分利用原有换热器,首先考虑夹点处物流的匹配,然后分别向两头进行物流间的匹配换热,重新匹配某些冷热流股,调整局部传热温差,使换热器的负荷及温差更趋于合理。制定出两套改造方案,计算了改造费用和投资回收期,分析了两方案的优劣。两方案均消除了原换热网络中违反夹点设计基本原则的不合理用能现象,节约了加热和冷却公用工程费用,在原生产换热网络的基础上,两方案分别将拔头原油的换热终温提高了12℃和17℃,同时提高了整套装置操作弹性。

常减压装置提高减压炉热效率技术改造最新文档

常减压装置加热炉风机起动失败分析及解决措施

通过生产实践中发生的一个风机起动失败事故排除案例,分析了风机类大惯性负载的起动特性、电动机容量选择方法及热继电器的保护特性,找到事故发生的原因,给出解决措施,实现风机类大惯性负载的正常起动。

提高炼厂工艺加热炉热效率的技术改造措施

大连石化公司炼油工艺加热炉运行中存在着一系列的问题,针对这些问题,提出了改进措施,包括提高管理水平;进行脱硫技术改造,使进管网的干气h2s含量达标;降低燃料消耗;改造加热炉及附属设施,提高热效率。措施的实施使炉效率达87.81%,全年节约燃料4066t,直接降本增效730多万元。

常减压装置换热器泄漏原因及对策

本文第一部分对常减压装置换热器泄漏原因进行分析,第二部分提出具有针对性的解决对策,以期能给相关人员提供有益的参考意见。

一套常减压装置适应性改造HSE动态调查

运用危险性分析和工作危害分析法,对一套常减压装置适应性改造的危险性进行分析,找出主要影响因素,制订对策,确保装置改造和生产安全。

常减压装置改造中的不锈钢衬里施工

常减压装置改造中的不锈钢衬里施工

第一常减压装置技术改造(一期工程)设计综述

第一常减压装置技术改造(一期工程)设计综述

软测量技术在常减压装置的应用

从数据处理,模型建立,在线校正等方面叙述了软测量技术在炼油厂一套常减压装置的应用,最后对软测量技术的发展作了简要展望。

常减压装置电气的安全检查

电气安全是石油化工装置安全运行的重要组成部分,是安全生产的有力保障,本文就常减压装置的电气如何安全检查进行了简单的阐述:

炼油厂常减压装置节能新措施的探讨

常减压装置是炼油厂耗能最大的装置之一,占炼油总耗能的30%左右,所以探讨炼油厂常减压装置节能新措施有助于降低炼油厂的能源消耗,具有非常重要的意义。本文主要探讨了加强炼油厂常减压装置节能的新措施。

400万吨/年常减压装置降能改造研究设计

对于某炼厂常减压装置由于原油变化带来的能耗高问题,采用炼油工艺模拟软件pro/ii,建立换热网络模型.根据调整后的原油评价数据,初馏塔、加热炉、常压塔、减压塔操作参数以及产品馏分分布的要求作为装置降能改造设计的基础输入参数,以流程模拟软件计算的结果为设计依据,按照施工周期短、设备变动小、改造投资少的原则对现有换热网络进行改造设计.通过装置投产后的标定数据,对设计值进行校核,结果显示模拟结果与生产数据基本一致.常减压装置换热终温提高了15℃,综合能耗由原来的11.50kgeo/t降低到9.554kgeo/t标准油.

常减压装置提高减压炉热效率技术改造相关

文辑推荐

知识推荐

百科推荐

职位:注册建造师

擅长专业:土建 安装 装饰 市政 园林