不锈钢钻削中提高钻尖断屑性能的试验研究

群钻钻尖用于不锈钢钻削,有较好的排屑性能,但是难于实现三段切屑分别断屑。通过实验研究发现:选用合理的切削刃几何参数,充分利用各段切屑之间的相互作用力,可以显著提高断屑效果,从而延长刀具寿命,提高效率。本文介绍试验过程、结果以及对不锈钢钻削断屑机理的进一步认识。

不锈钢的钻削加工

不锈钢的钻削加工 摘要: 不锈钢材料塑性大,加工硬化严重,易生成积屑瘤,而使加工表 面质量恶化。切削力约比45#钢(正火)高25%,加工表面硬化程 度及硬化层深度大。导热系数小,只为45#钢的1/3,因此产生的热 量多且不易传出,所以切削温度高。由于切削温度高,加工硬化严重, 加上钢中有碳化物,形成硬质夹杂物,又易刀具发生冷焊,故刀具磨 损快,耐用度低,钻孔时钻头被四周孔壁包围,散热更加不易。由于 钻头几何角度不够合理,以致使钻头易于磨损,耐用度低。为此必须 研究改进标准钻头的几何参数,选用合理的切削用量,以减小磨损, 提高钻头耐用度,并保证顺利的断屑和排屑。 不锈钢材料的可加工性较一般碳钢差的多,而钻削比车削还差。 因此,对不锈钢材料的钻削加工就更加困难,主要表现在下列两个方 面。 (1)由于不锈钢塑性大、韧性高,所以钻削的时钻头的粘附磨 损大。不锈钢的热导率低和导热性差,钻

编辑推荐下载

不锈钢钻孔工艺

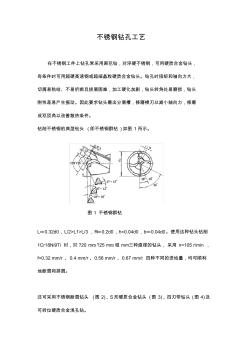

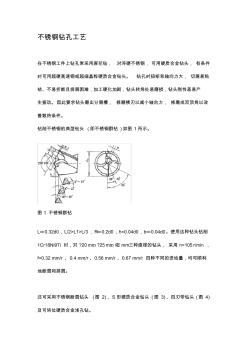

不锈钢钻孔工艺 在不锈钢工件上钻孔常采用麻花钻,对淬硬不锈钢,可用硬质合金钻头, 有条件时可用超硬高速钢或超细晶粒硬质合金钻头。钻孔时扭矩和轴向力大, 切屑易粘结、不易折断且排屑困难,加工硬化加剧,钻头转角处易磨损,钻头 刚性差易产生振动。因此要求钻头磨出分屑槽,修磨横刃以减小轴向力,修磨 成双顶角以改善散热条件。 钻削不锈钢的典型钻头(即不锈钢群钻)如图1所示。 图1不锈钢群钻 l≈0.32d0,l/2>l1>l/3,r≈0.2d0,h=0.04d0,b≈0.04d0。使用这种钻头钻削 1cr18ni9ti时,对?20mm、?25mm、呾mm三种直径的钻头,采用n=105r/min, f=0.32mm/r、0.4mm/r、0.56mm/r、0.67mm/r四种不同的进给量,均可顺利 地断屑和排屑。 还可采用不锈钢断屑钻头(图2)、s形硬质合金

不锈钢钻削中提高钻尖断屑性能的试验热门文档

不锈钢钻孔工艺

不锈钢钻孔工艺 在不锈钢工件上钻孔常采用麻花钻,对淬硬不锈钢,可用硬质合金钻头,有条件 时可用超硬高速钢或超细晶粒硬质合金钻头。钻孔时扭矩和轴向力大,切屑易粘 结、不易折断且排屑困难,加工硬化加剧,钻头转角处易磨损,钻头刚性差易产 生振动。因此要求钻头磨出分屑槽,修磨横刃以减小轴向力,修磨成双顶角以改 善散热条件。 钻削不锈钢的典型钻头(即不锈钢群钻)如图1所示。 图1不锈钢群钻 l≈0.32d0,l/2>l1>l/3,r≈0.2d0,h=0.04d0,b≈0.04d0。使用这种钻头钻削 1cr18ni9ti时,对?20mm、?25mm、呾mm三种直径的钻头,采用n=105r/min, f=0.32mm/r、0.4mm/r、0.56mm/r、0.67mm/r四种不同的进给量,均可顺利 地断屑和排屑。 还可采用不锈钢断屑钻头(图2

不锈钢钻尾

不锈钢钻尾 不锈钢 钻尾螺丝是螺丝前端有自攻钻孔头的木螺丝。螺丝是千百年来人们生产生 活中的共同发明,按照应用领域来看,它是人类的第一大发明。钻尾螺丝 是近年来人们的新发明,也叫自攻螺丝。螺丝是紧固件的通用说法,日常 口头语。 不锈钢钻尾螺丝分类及特性 一,不锈钢定义 不锈钢通常指具有抵抗空气、水、酸、碱盐或其它介质腐蚀能力的钢。根据合金成分 的不同,分别 侧重不锈性和耐酸性。有些钢虽然具有不锈性,但不一定耐酸,耐酸钢则通常具有不 锈性。 二,不锈钢的分类 按组织结构:奥氏体不锈钢、马氏体不锈钢、铁素体不锈钢、双相不锈钢; 按钢中主要化学成分:铬不锈钢、铬镍不锈钢、铬镍钼不锈钢、超低碳不锈钢。(用 于生产紧固件 三 304钻尾螺丝 304 不锈钢属于奥氏体不锈钢,奥氏体不锈钢的钢种及特性 正常状态下无磁性,冷作加工后略有磁性;在各种温度,均能保持其奥氏体组织,不 发生相变,所 以不

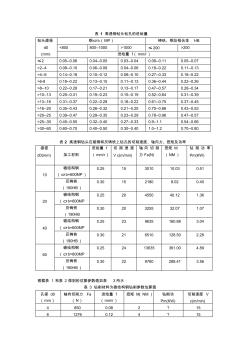

高速钢钻头钻削参数

表1高速钢钻头钻孔的进给量 钻头直径 d0 (mm) 钢σb(mp)铸铁、钢及铝合金hb 1000≤200>200 进给量f(mm/r) ≤20.05--0.060.04--0.050.03--0.040.09--0.110.05--0.07 >2--40.08--0.100.06--0.080.04--0.060.18--0.220.11--0.13 >4--60.14--0.180.10--0.120.08--0.100.27--0.330.18--0.22 >6-80.18--0.220.13--0.150.11--0.130.36--0.440.22--0.26 >8--100.22--0.280.17--0.210.13--0.170.47--0.570.28--0.

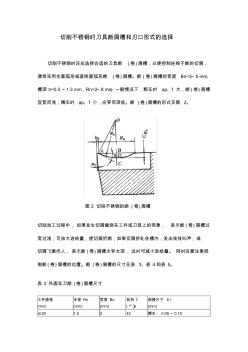

切削不锈钢时刀具断屑槽和刃口形式的选择

切削不锈钢时刀具断屑槽和刃口形式的选择 切削不锈钢时还应选择合适的刀具断(卷)屑槽,以便控制连绵不断的切屑, 通常采用全圆弧形或直线圆弧形断(卷)屑槽。断(卷)屑槽的宽度bn=3~5mm, 槽深h=0.5~1.3mm,rn=2~8mm。一般情况下,粗车时ap、f大,断(卷)屑槽 宜宽而浅;精车时ap、f小,应窄而深些。断(卷)屑槽的形式见图2。 图2切削不锈钢的断(卷)屑槽 切削加工过程中,如果发生切屑缠绕在工件或刀具上的现象,表示断(卷)屑槽过 宽过浅,可加大进给量,使切屑折断;如果切屑挤轧在槽内,发出吱吱叫声,或 切屑飞溅伤人,表示断(卷)屑槽太窄太深,这时可减小进给量。同时还要注意控 制断(卷)屑槽的位置。断(卷)屑槽的尺寸见表3、表4和表5。 表3外圆车刀断(卷)屑槽尺寸 工件直径 (mm) 半径rn

不锈钢和钛合金工件的高效深孔钻削工艺

针对不锈钢、钛合金材料的深孔加工问题,分析了难加工材料的切削特性。从刀具设计及工艺方面,对高效深孔钻削进行了研究,并实际进行了切削试验,取得了较为满意的加工效果

不锈钢钻削中提高钻尖断屑性能的试验精华文档

410不锈钢钻尾螺丝和304不锈钢钻尾螺丝区别

410不锈钢钻尾螺丝和304不锈钢钻尾螺丝区别

不锈钢磨屑中钢的回收及其性能研究

探索4cr13不锈钢制品生产加工过程中的大量不锈钢磨屑的回收技术,并对回收的不锈钢进行了系统的性能研究。结果表明,通过浸泡洗涤,能够有效除去磨屑中的油污、非金属纤维等杂物;通过磁选,可以有效去除陶瓷颗粒夹杂;对回收的不锈钢粉体进行熔炼、热处理后,得到马氏体组织和cr7c3型析出物;回收钢的拉伸强度、冲击韧度均达到同成分钢的性能指标,表明通过该回收技术,不锈钢磨屑可直接用于制品的制造;同时该回收技术对其他成分的磁性不锈钢磨屑具有普遍实用性。

不锈钢的钻铰镗 (2)

不锈钢的钻铰镗 在采取钻、铰、镗工艺加工一些奥氏体组织及马氏体组织不锈钢材料如 1cr18ni9ti、2cr13孔时,加工过程中会出现刀具磨损加快、加工表面完好性差、 切屑排除困难等共性问题,严重影响了此类材料零件的加工质量、生产周期及加 工成本。按照金属工艺学、金属切削原理等理论对上述材质加工难点进行分析, 摸索出一套行之有效的不锈钢材料钻、铰、镗加工工艺。 不锈钢材料加工难点分析 不锈钢材料加工难点主要有以下几个方面: 1.切削力大,切削温度高 该类型材料强度大,切削时切向应力大、塑性变形大,因而切削力大。此外 材料导热性极差,造成切削温度升高,且高温往往集中在刀具刃口附近的狭 长区域内,从而加快了刀具的磨损 2.加工硬化严重 奥氏体不锈钢以及一些高温合金不锈钢均为奥氏体组织,切削时加工硬化倾 向大,通常是普通碳素钢的数倍,刀具在加工硬化区域内切削,使刀具

不锈钢的钻铰镗

不锈钢的钻铰镗 在采取钻、铰、镗工艺加工一些奥氏体组织及马氏体组织不锈钢材料如 1cr18ni9ti、2cr13孔时,加工过程中会出现刀具磨损加快、加工表面完好性差、 切屑排除困难等共性问题,严重影响了此类材料零件的加工质量、生产周期及加 工成本。按照金属工艺学、金属切削原理等理论对上述材质加工难点进行分析, 摸索出一套行之有效的不锈钢材料钻、铰、镗加工工艺。 不锈钢材料加工难点分析 不锈钢材料加工难点主要有以下几个方面: 1.切削力大,切削温度高 该类型材料强度大,切削时切向应力大、塑性变形大,因而切削力大。此外 材料导热性极差,造成切削温度升高,且高温往往集中在刀具刃口附近的狭 长区域内,从而加快了刀具的磨损 2.加工硬化严重 奥氏体不锈钢以及一些高温合金不锈钢均为奥氏体组织,切削时加工硬化倾 向大,通常是普通碳素钢的数倍,刀具在加工硬化区域内切削,使刀具

不锈钢钻削中提高钻尖断屑性能的试验最新文档

改进车削不锈钢、铝合金时积屑瘤的措施

分析了车削加工过程中积屑瘤的形成原因及其有利影响和不利影响。探讨了加工中常用材料不锈钢、铝合金的加工特性,通过实验提出了相应的既能保证加工精度又能提高车削效率的改进措施。

不锈钢铰削加工工艺性能的分析 (2)

不锈钢铰削加工工艺性能的分析 摘要:本文介绍了不锈钢铰削加工工艺性能的特点和使用时容易出现的不良 现象及原因,提出完善铰削加工工艺性能的措施。结合铰削加工工艺的实际使用 情况,指出不锈钢在铰削加工中合理的铰削加工工艺,进一步提高加工准确性和 综合性能。 关键词:不锈钢;铰削加工;工艺性能;分析 前言 不锈钢材料本身具备良好的化学稳定性和抗腐蚀性,在外界物质的影响下也 会体现出一定的自我保护能力,较强的强度使不锈钢材料大量应用在化工、建筑 等领域中。但是不锈钢中含有大量的合金元素,在对材料进行铰削加工时,这些 内部的合金元素会提高不锈钢材料的韧性、塑性变形、热强度,加工出现严重的 硬化现象,大大提高了铰削加工的难度。不锈钢材料自身会产生大量的铰削热, 破坏自身的结构,对铰削加工的刀具来说也会加大道具磨损的情况。基于此,在 对不锈钢材料进行铰削加工时,需要结合材料的

不锈钢铰削加工工艺性能的分析

不锈钢铰削加工工艺性能的分析 摘要:本文介绍了不锈钢铰削加工工艺性能的特点和使用时容易出现的不良 现象及原因,提出完善铰削加工工艺性能的措施。结合铰削加工工艺的实际使用 情况,指出不锈钢在铰削加工中合理的铰削加工工艺,进一步提高加工准确性和 综合性能。 关键词:不锈钢;铰削加工;工艺性能;分析 前言 不锈钢材料本身具备良好的化学稳定性和抗腐蚀性,在外界物质的影响下也 会体现出一定的自我保护能力,较强的强度使不锈钢材料大量应用在化工、建筑 等领域中。但是不锈钢中含有大量的合金元素,在对材料进行铰削加工时,这些 内部的合金元素会提高不锈钢材料的韧性、塑性变形、热强度,加工出现严重的 硬化现象,大大提高了铰削加工的难度。不锈钢材料自身会产生大量的铰削热, 破坏自身的结构,对铰削加工的刀具来说也会加大道具磨损的情况。基于此,在 对不锈钢材料进行铰削加工时,需要结合材料的

基于不锈钢铰削加工工艺性能的分析

介绍了不锈钢切削加工工艺性能的特点;在铰削加工中常见的不良现象和原因及改善铰削加工工艺性能的主要途径。结合常用的切削加工工艺参数,给出了不锈钢在铰削加工中合理的切削加工工艺参数参考值,有效地解决了不锈钢材料精密孔的高难加工问题。

浅析不锈钢的钻削加工

对不锈钢在钻削加工过程中的各工艺环节加以分析,就其中影响加工质量的因素展开讨论,以提高不锈钢的加工精度,同时延长钻削刀具的工作寿命。

奥氏体高锰钢钻削抗力特征规律试验研究

为研究新型高韧性奥氏体高锰钢材料的切削加工性能,使用涂层硬质合金钻头,在正交统计试验设计方法指导下,进行了切削抗力特征规律试验研究,获得了钻削抗力(扭矩和轴向力)与切削用量之间的特征规律,得到了高置信度的回归经验公式。研究得出如下结论:进给速度对切削抗力的影响为对数线性正增关系;主轴转速对切削抗力的影响呈对数非线性关系;在满足切削抗力约束条件下,实现切削效率的最大化的切削用量组合,可以通过统计试验设计指导下的切削试验予以确定。

钻削不锈钢的中小型钻头刃磨

在机械切削加工中,不锈钢作为难加工金属材料的种类之一,其耐磨性高、韧性好、粘度高、散热性差、加工硬化倾向严重等突出特点造成该类型金属材料钻孔加工过程中切削力大、切削温度高,从而导致钻头磨损剧烈,耐用度大大降低。本文将理论分析与实践验证得出的结论进行总结提炼,为在不锈钢材料上加工小孔的钻头找到了新的、易于掌控的刃磨方法,新的刃磨方法为钻头切削部位提供了科学合理的几何参数,有效改善了切削条件,使切削更省力,刀具更耐用,从而解决了钻削不锈钢材料的中小型钻头难刃磨、加工效率低、刀具寿命短的

不锈钢自攻和钻削螺钉制造技术的发展

概述了不锈钢自攻和钻削螺钉制造技术的发展,给出了五种螺钉的制造技术并且给予很高的评价,以利于国内的发展。

北美不锈钢公司提高6月起发货的不锈钢基价

5月15日,阿赛里诺克斯旗下的北美不锈钢公司(nas)宣布,从6月1日发货起,将通过削减2个百分点的销售折扣来提高所有200、300和430系冷轧不锈钢的价格。

不锈钢钻削中提高钻尖断屑性能的试验相关

文辑推荐

知识推荐

百科推荐

职位:建筑智能化设计工程师

擅长专业:土建 安装 装饰 市政 园林