不锈钢带极堆焊

co py 南京化学工业有限公司化工机械厂标准 通用工艺规程q/nh04/j0601.18-1999 第18部分不锈钢带极堆焊 南京化学工业有限公司化工机械厂1999-12-30批准2000-01-01实施 69 1范围 本标准规定了不锈钢带极堆焊的基本要求. 本标准适用于钢制压力容器及元件的不锈钢带极堆焊 2引用标准 下列标准所包含的条文通过在本标准中引用而构成为本标准的条文在标准出版时所示版本均 为有效所有标准都会被修订使用本标准的各方应探讨使用下列标准最新版本的可能性 jb4708-92钢制压力容器焊接工艺评定 zbg93008-88尿素高压设备堆焊工艺评定和焊工技能评定 cwcec8-a11s-95尿素高压设备埋弧和手工堆焊工艺评定 3焊接材料 3.1

编辑推荐下载

不锈钢带极埋弧堆焊技术应用性的研究

对30mm×0.5mm,60mm×0.5mm,90mm×0,5mm焊带的焊接工艺性能及参数进行了试验研究,通过逐步调整焊接参数,分别获得了有缺陷和无缺陷的堆焊层,并结合堆焊层成形照片,分析了焊接参数及操作对堆焊层成形的影响。最终选取最佳参数,堆焊出厚度均一、表面光滑的堆焊层,成功地将堆焊层厚度控制在了6.0—6.5mm范围内。同时,通过对堆焊层进行力学性能、化学成分检测及铁素体含量测定等检验,验证了工艺参数,掌握了不同规格焊带的带极埋弧堆焊工艺性能。

大直径管板不锈钢带极的堆焊工艺

某炼化100万t/a乙烯装置中的eo汽体塔/再吸收塔内部冷凝器(位号:e-6405),其管板直径为φ4800mm,厚度为205mm,重量为15532kg,原图纸管板材质为16mnⅳ复合00cr19ni10。但由于管板复合面积大,复合管板时需要2t高效炸药,管板容易炸裂,目前没有复合板厂能保证质量。因此,只能采用堆焊形式。管板堆焊在换热器的生产中普遍存在,但管板堆焊在焊接过程中由于受热的不均匀发生挠曲变形而改变管板的原始尺寸和形状,造成几何尺寸不合格而返工甚至报废的现象很多。由于此管板直径大,堆焊厚度较薄,如何既能保证焊接质量又能保证管板

不锈钢带极埋弧堆焊焊材选择和焊接缺陷的防止热门文档

国产不锈钢带极堆焊材料的堆焊工艺

对国产不锈钢带极堆焊材料的工艺和性能进行了试验研究,采用几种不同的堆焊工艺和方法进行对比试验,制订几套较为合理的焊接工艺,满足不同焊接条件下的焊接需求

不锈钢带极堆焊的工艺因素分析

本文主要是研究了几种影响不锈钢带极堆焊的因素,同时探讨了不锈钢带极堆焊的优点,以及带极堆焊过程中容易出现的几种缺陷,并研究了带极堆焊质量的主要影响因素。

分析不锈钢管焊接缺陷

2008年华锦集团工程公司为乙烯公司安装了一条精制水管线,材质为0cr18ni9,规格为φ219mm*6mm,全长为2000米。本文就水平固定位置的焊接情况,分

影响不锈钢带极焊的工艺因素分析

影响不锈钢带极焊的工艺因素分析

一种电渣型不锈钢带极堆焊焊剂

介绍一种新研制电渣型不锈钢带极堆焊焊剂,实际工况试验及综合评定证明其性能及质量符合容器制造要求,可替代进口。

不锈钢带极埋弧堆焊焊材选择和焊接缺陷的防止精华文档

不锈钢带极堆焊层补焊试验研究

介绍针对压力容器内壁大面积的不锈钢带极堆焊过程中易产生气孔、夹渣、咬边等焊接缺陷的手工补焊方法。通过制备实验试板,采用手工电弧焊对缺陷部位进行补焊,并对试板进行弯曲、金相等各项性能检验证明手工电弧补焊后试验件的各项性能指标均满足要求,可以用于实际产品的补焊。

A508-Ⅲ钢的不锈钢带极堆焊工艺

对a508-ⅲ钢进行不锈钢带极堆焊,以提高其耐蚀性。过渡区堆焊带材为d309l,表层堆焊带材为d308l,焊剂为shd-202型烧结型电渣焊剂。采用zpgt-1000平特性电源、mui-1000-i机头、自制简易磁控焊带给送装置、双管道式焊剂给送装置,以及适宜焊接工艺,对a508-ⅲ钢进行大面积堆焊,取得了良好的效果。

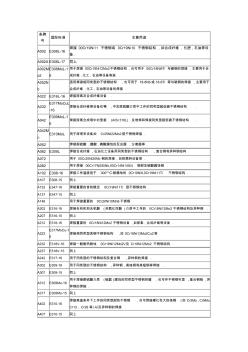

常用焊接材料选用及不锈钢焊材选用

条牌 号 国际标准主要用途 a002e308l-16 焊接00cr19ni11不锈钢或0cr19ni10不锈钢结构,如合成纤维,化肥,石油等设 备. a002ae308l-17同上 a002m o2 e308mol-1 6 用于焊接00cr19ni12mo2不锈钢结构,也可用于00cr18ni9ti与碳钢的焊接,主要用于合 成纤维,化工,石油等设备制造. a002n b 适用焊接相同类型的不锈钢结构,也可用于18-8nb或18-8ti等与碳钢的焊接,主要用于 合成纤维,化工,石油等设备的焊接. a022e316l-16焊接尿素及合成纤维设备. a032 e317mocul -16 焊接合成纤维等设备在稀,中浓度硫酸介质中工作的同类型超低碳不锈钢结构. a042 e309mol-1 6 焊接尿素合成塔中

2205型双相不锈钢带极电渣堆焊材料的研制

研制出2205型双相不锈钢带极电渣堆焊材料,h2205焊带及其匹配焊剂sj26b,解决了工程上采用2209型双相不锈钢带极堆焊材料熔敷金属铁素体含量很难达到40%的难题。采用该套材料进行带极电渣堆焊试验,结果表明:堆焊工艺性能极佳,冶金性能优异,熔敷金属力学性能、耐蚀性能优良,熔敷金属铁素体含量为40%~60%,满足工程实际需要。

不锈钢带极电渣焊用烧结焊剂JWF205D的研制

研制了一种新型的不锈钢带极电渣焊用烧结焊剂jwf205d,其渣系为caf2-al2o3-cao-sio2-mgo。该焊剂在焊接开始时能快速形成电渣熔池,在15m/h快速焊接条件下仍能保持稳定的电渣过程,焊接过程中飞溅小,堆焊层成形质量好,热脱渣性能优良。其为一剂多带设计,可配合多种型号的不锈钢焊带单层或多层堆焊,且熔渣碱度较高,合金元素烧损少,所得堆焊层的化学成分及各项性能指标均符合相关标准规定及用户技术协议要求。

不锈钢带极埋弧堆焊焊材选择和焊接缺陷的防止最新文档

T91钢管与不锈钢非承载件焊接时焊材的优化选择

电站锅炉承压部件与非承压部件异种钢焊接选材存在问题,没有足够的试验数据作为参照。以t91钢管与不锈钢非承载部件焊接为例,阐述了焊接对比试验方法和过程,并对选材试验结果进行了分析。分析结果表明,采用原有的a312焊材存在焊接质量问题,应选用优化的r407焊材。

影响不锈钢带极堆焊的工艺因素分析

影响不锈钢带极堆焊的工艺因素分析

厚壁压力容器堆焊用不锈钢带的开发和应用

厚壁压力容器堆焊用不锈钢带的开发和应用

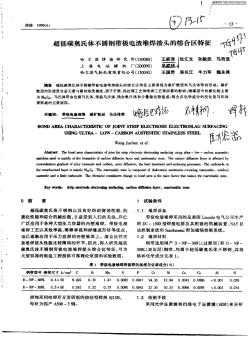

超低碳奥氏体不锈钢带极电渣堆焊接头的熔合区特征

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

T91管与不锈钢附件焊接的焊材选择

在试验基础上探讨t91管与不锈钢附件焊接焊材的选择。

水轮发电机顶盖不锈钢带极宽带埋弧堆焊

采用h134焊带和sj315烧结焊剂对zg20simn材料水轮发电机组顶盖进行了带极宽带埋弧堆焊。结果表明:采用h134焊带和sj315烧结焊剂,预热温度为100℃、道间温度控制在100℃内的工艺堆焊水轮发电机组顶盖,可获得熔合良好、无缺陷的堆焊层;堆焊层的硬度为hrc45,堆焊层的组织为板条状马氏体组织,保证了耐磨蚀和耐腐蚀的要求。

不锈钢焊材选用参考(全部材料焊材对应)

不锈钢焊材选用参考标准 a002焊接超低碳cr19ni11不锈钢或0cr19ni10不锈钢结构,如合成纤维、 化肥、石油等设备 a022焊接尿素及合成纤维设备 a042不锈钢焊条钛钙型药皮的超低碳cr23ni13mo2不锈钢焊条,可交直 流两用。由于焊缝金属中加入适量的钼,故提高了焊缝金属的抗裂性及耐腐 蚀性能。用于相同类型的超低碳不锈钢材料及异种钢焊接等。焊前焊条须经 150℃左右烘焙,尽可能采用直流电源,以免焊条发红。 a062焊接合成纤维、石油化工设备用同类型的不锈钢结构、复合钢和异种 钢结构 a082用于00cr17ni15si4nb、00cr14ni17si4等耐浓硝酸腐蚀钢的焊接 和补焊 a802焊接硫酸浓度50%和一定工作温度及大气压力的制造合成橡胶的管 道,以及cr18ni18mo2

奥氏体不锈钢带极电渣堆焊用烧结焊剂的研制

研制了一种新型的配奥氏体不锈钢带极电渣堆焊用烧结焊剂,其渣系为caf2-mgo-sio2-al2o3,碱度biiw为3.5~3.8。焊接工艺试验表明,使用该焊剂,焊接开始后5s内就可迅速建立电渣熔池,并在随后的施焊中保持稳定的电渣过程,焊接过程中飞溅少,焊后脱渣容易,焊缝成形性好。堆焊层金相组织观察和化学成分分析的结果表明,研制的烧结焊剂配奥氏体不锈钢带极电渣堆焊,其凝固模式为抗凝固裂纹能力良好的fa模式,获得的堆焊层组织为奥氏体加少量铁素体。母材对堆焊层的稀释率低,合金元素的烧损小。

焊接缺陷产生原因及防止要求措施

实用标准文档 文案大全 焊接缺陷产生原因及防止措施(必须收藏!) 原创2015-08-27土豆工程客 焊接缺陷焊接接头的不完整性称为焊接缺陷,主要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积, 降低承载能力,产生应力集中,引起裂纹;降低疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(blowhole) 焊接方式发生原因防止措施 手工电弧焊 (1)焊条不良或潮湿. (2)焊件有水分、油污或锈. (3)焊接速度太快. (4)电流太强. (5)电弧长度不适合. (6)焊件厚度大,金属冷却过速. (1)选用适当的焊条并注意烘干. (2)焊接前清洁被焊部份. (3)降低焊接速度,使内部气体容易逸出. (4)使用厂商建议适当电流. (5)调整适当电弧长度. (6)施行适当的预热工作

焊接缺陷及防止措施

焊接缺陷及防止措施 1、外观缺陷:外观缺陷(表面缺陷)是指不用借助于仪器,从工件表面可以发现的缺陷。 常见的外观缺陷有咬边、焊瘤、凹陷及焊接变形等,有时还有表面气孔和表面裂纹。单面焊的 根部未焊透等。 a、咬边是指沿着焊趾,在母材部分形成的凹陷或沟槽,它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金 属的充分补充所留下的缺口。产生咬边的主要原因是电弧热量太高,即电流太大,运条速度太小所造成的。焊条 与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。直流焊时电弧的磁偏吹也是产 生咬边的一个原因。某些焊接位置(立、横、仰)会加剧咬边。 咬边减小了母材的有效截面积,降低结构的承载能力,同时还会造成应力集中,发展为裂纹源。 矫正操作姿势,选用合理的规范,采用良好的运条方式都会有利于消除咬边。焊角焊缝时,用交流焊代替直 流焊也能有效地防止咬边。 b、焊瘤焊缝中的液态金属

不锈钢带极埋弧堆焊焊材选择和焊接缺陷的防止相关

文辑推荐

知识推荐

百科推荐

职位:暖通设计经理

擅长专业:土建 安装 装饰 市政 园林