不同抛光及上釉方法对牙科陶瓷表面粗糙度的影响

目的用多个参数评价不同表面粗糙度及上釉方法对陶瓷上釉后表面光洁度的影响,为临床修复体的制作提供可参考的依据。方法制作盘状烤瓷试件100个,随机分为5组(A、B、C、D、E组),每组各20个,在注水条件下分别用碳化硅砂纸逐级打磨至220#、320#、600#、800#和1200#,各组再随机分为2亚组,每亚组10个,分别进行釉瓷上釉和自身上釉。上釉前、后分别测量表面粗糙度参数轮廓算术平均偏差(Ra)、轮廓的最大高度(Rz)、轮廓单元的平均宽度(RSm)以及粗糙度的最大峰值(Rp),并用扫描电镜定性分析表面形貌。结果打磨至220#的陶瓷上釉后表面Ra最大[釉瓷上釉为(0.532±0.109)μm、自身上釉(0.552±0.123)μm],打磨至1200#的陶瓷上釉后表面Ra最小[釉瓷上釉为(0.201±0.050)μm、自身上釉(0.126±0.016)μm],两种上釉方法都能获得光滑的上釉表面。结论上釉前的抛光处理以及不同上釉方法对上釉效果产生显著影响。

烤瓷表面抛光和上釉对其表面粗糙度及细菌黏附的影响

目的比较不同抛光方法对烤瓷表面粗糙度的影响,以及不同粗糙度烤瓷表面对口腔变异链球菌黏附的影响。方法采用原子力显微镜测量不同抛光方法对瓷表面粗糙度的影响,并通过细菌实验观察不同粗糙度的瓷表面对细菌黏附的影响。结果用抛光膏抛光或者上釉后,瓷面平整且有光泽。无论是表面粗糙度还是表面黏附的细菌数,橡皮轮组都大于抛光膏组和上釉组(p<0.05)。结论建议调改过的瓷表面进行抛光膏抛光或上釉以恢复瓷表面的光滑度和减少口腔致龋菌的黏附。

表面抛光和上釉对Y?TZP全瓷表面粗糙度及磨耗性能的影响

目的研究表面抛光和上釉处理对氧化锆全瓷表面粗糙度及磨耗性能的影响.方法制作氧化锆全瓷试件18个,随机分成3组,每组6个,第一、第二组分别进行表面抛光、上釉,第三组不处理.测量各组表面粗糙度(ra)值,并通过磨耗实验,以天然牙釉质为对照组,计算各组试件磨耗实验后自身及对磨滑石瓷的体积损失量.结果抛光、上釉、未处理组的表面粗糙度值分别为(0.358±0.020)、(0.384±0.011)、(1.597±0.068)μm,抛光、上釉组均小于未处理组(p0.05).被测试件磨耗后体积损失量均小于天然牙(p<0.01),其中抛光组小于上釉组(p<0.01).各组的对磨滑石瓷体积损失量均大于天然牙(p<0.01),其中抛光组小于上釉组(p<0.01).结论上釉和抛光氧化锆全瓷表面能达到同样的光滑度.抛光氧化锆全瓷表面对对颌牙釉质的磨耗量及自身的磨耗量均小于上釉表面.

编辑推荐下载

纳米陶瓷与普通陶瓷表面粗糙度的对比研究

目的比较纳米陶瓷与普通陶瓷的表面粗糙度并探讨烧结次数对每种陶瓷的表面粗糙度的影响。方法根据瓷粉种类及烧结次数不同分为10组,每组5个。a~e组为普通陶瓷组,烧结次数依次为4、6、8、10、12次。a'~e'组为纳米陶瓷组,烧结次数分别与a~e组相对应。各组的烧结次数中均包括不透明瓷烧结2次,自身上釉烧结1次,其余为体瓷的烧结次数。采用2205型表面粗糙度仪分别测定每个试件的表面粗糙度值,求取每组试件的平均值。结果体瓷不同烧结次数处理后,纳米陶瓷的表面粗糙度值均明显小于普通陶瓷(p0.05)。结论纳米陶瓷较普通陶瓷表面光滑,经自身上釉烧结处理后,纳米陶瓷和普通陶瓷的体瓷烧结次数对其表面光滑度均无影响。

工程陶瓷超精加工工艺参数对表面粗糙度影响的实验研究

介绍采用正交试验方法,通过数据处理,对影响工程陶瓷表面粗糙度的有关工艺参数进行分析比较,从而达到有效降低零件表面粗糙度的目的

不同抛光及上釉方法对牙科陶瓷表面粗糙度的影响热门文档

01_表面粗糙度的标注方法

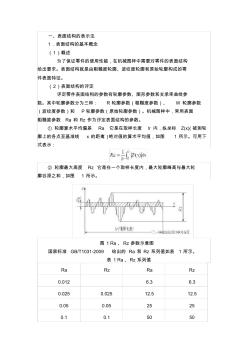

一、表面结构的表示法 1.表面结构的基本概念 (1)概述 为了保证零件的使用性能,在机械图样中需要对零件的表面结构 给出要求。表面结构就是由粗糙度轮廓、波纹度轮廓和原始轮廓构成的零 件表面特征。 (2)表面结构的评定 评定零件表面结构的参数有轮廓参数、图形参数和支承率曲线参 数。其中轮廓参数分为三种:r轮廓参数(粗糙度参数)、w轮廓参数 (波纹度参数)和p轮廓参数(原始轮廓参数)。机械图样中,常用表面 粗糙度参数ra和rz作为评定表面结构的参数。 ①轮廓算术平均偏差ra它是在取样长度lr内,纵坐标z(x)(被测轮 廓上的各点至基准线x的距离)绝对值的算术平均值,如图1所示。可用下 式表示: ②轮廓最大高度rz它是在一个取样长度内,最大轮廓峰高与最大轮 廓谷深之和,如图1所示。 图1ra、rz参数示意图 国家标准gb/t1031

工程陶瓷磨削表面粗糙度数学模型的研究

提出利用平行于磨削方向的表面粗糙度rap和垂直于磨削方向的表面粗糙度rav两个参数同时衡量工程陶瓷磨削表面质量,建立了表面粗糙度rap和rav值的数学模型公式,并根据模型公式提出了改善磨削表面质量的措施。试验表明:根据模型公式算出的理论值和实际测得值的吻合性较好,该数学模型适用于工程陶瓷磨削表面质量的预测与估计。

工程陶瓷磨削表面粗糙度数学模型的研究

提出利用平行于磨削方向的表面粗糙度rap和垂直于磨削方向的表面粗糙度rav两个参数同时衡量工程陶瓷磨削表面质量,建立了表面粗糙度rap和rav值的数学模型公式,并根据模型公式提出了改善磨削表面质量的措施。试验表明:根据模型公式算出的理论值和实际测得值的吻合性较好,该数学模型适用于工程陶瓷磨削表面质量的预测与估计。

影响车床工件表面粗糙度的因素及解决措施

龙源期刊网http://www.***.*** 影响车床工件表面粗糙度的因素及解决措施 作者:朱锋 来源:《现代职业教育·职业培训》2017年第07期 朱锋

探讨机械加工影响表面粗糙度的因素及改善措施

探讨机械加工影响表面粗糙度的因素及改善措施 【摘要】表面粗糙度是判断一个零件加工制造是否合格的一项重要的指标, 它对你零件在使用过程中的耐磨性、配合质量、运动精度以及使用寿命等方面都 具有很大的影响。因此,获得正确的表面粗糙度值,降低机械加工表面粗糙度是 机械加工过程中必须着重考虑的问题。本文对机械加工影响表面粗糙度的因素进 行了简要的阐述,提出了降低机械加工表面粗糙度的方法和措施,从而达到改善 零件表面质量,提高产品性能和经济效益的目的。 【关键词】机械加工;表面粗糙度;影响因素;措施 前言 影响机械加工精度的因素有很多,如机床制造零件的误差、安装误差、操作 问题等都会对加工精度造成一定的影响。而机械零件的可靠性和耐磨性在很大程 度上取决于零件表面层的质量。因此,在实际工作中,相关人员要摸清和掌握机 械加工中各种工艺对加工零件表面质量影响的主要规律,并运用这些规律

不同抛光及上釉方法对牙科陶瓷表面粗糙度的影响精华文档

影响化工机械表面粗糙度的因素及改善措施

影响化工机械表面粗糙度的因素及改善措施 摘要:本文在分析了了影响机械表面粗糙程度的因素、机械表面粗糙程度对 机械使用性能的影响的基础上,总结出许多能够改善机械表面粗糙程度的有效措 施。 关键词:化工机械;表面粗糙度;改善措施;因素 abstract:basedontheanalysisofthemechanicaleffectitroughsurfacedegree offactors,mechanicalroughsurfacedegreeofmechanicalperformanceinfluence foundation,summarizesmanycanimprovemechanicalsurfaceroughnessofeffective measures. keywords:chemicalmachi

涂装表面粗糙度检验

q/ycro 烟台中集来福士海洋工程有限公司 企业标准 q/ycro027-2011 表面粗糙度检验 2011-08-31发布2011-08-31实施 烟台中集来福士海洋工程有限公司发布 q/ycro027-2011 2页共25页 目次 前言,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,vii 引言,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,ix 1范围,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,4 2规范性引用文件,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,4 3术语和定义,,,

机械加工影响表面粗糙度的因素及改善措施

机械加工影响表面粗糙度的因素及改善措施

机械加工影响表面粗糙度的因素及改善措施探讨

机械加工影响表面粗糙度的因素及改善措施探讨

机械加工影响表面粗糙度的因素及改善措施

零件表面粗糙度是判断一个制造品是否符合工业标准的重要指标,直接决定其能否在机械中发挥正常功能,因此,研究机械加工影响表面粗糙度的因素十分重要,文中结合实际加工经验,探析了哪些因素对零件表面粗糙度有显著影响,并且根据这些影响因素给出合理的解决方案。

不同抛光及上釉方法对牙科陶瓷表面粗糙度的影响最新文档

机械加工影响表面粗糙度的因素及改善措施

机械加工工件时加工精度与机床的精度及包括刀具、夹具、工件在内的整个系统有直接的关系,影响机械加工精度的因素很多,所以,获得正确的表面粗糙度值以及降低机械加工表面粗糙度是机械加工过程必须考虑的问题。本文将详述机械加工影响表面粗糙度的因素及其改善措施。

基体表面粗糙度对H13钢板表面镀铬层的影响

分析测试h13钢表面镀铬层的表面形貌与结构、粗糙度、显微硬度、厚度、电化学阻抗及极化曲线,研究了h13钢基体表面粗糙度r_a对其表面镀铬层结构与性能的影响。结果表明:电镀时间小于30min时,随着r_a的增加,镀铬层晶粒尺寸减小,堆积趋于稀疏;电镀30min后,不同r_a的镀铬层晶粒尺寸及分布基本相同;电镀60min后,随着r_a的增加,镀铬层晶粒的尺寸明显增大;当r_a值小于0.504μm时,(200)面为铬晶粒的优势生长面,当r_a值为0.504μm时,(211)面为铬晶粒的优势生长面;随电镀时间的增加,镀铬层的厚度和显微硬度逐渐增大;当电镀时间相同时,随着r_a的减少,镀铬层的厚度减少,显微硬度增加,镀铬层的耐蚀性逐渐提高。

表面粗糙度对硅橡胶材料表面超疏水性的影响

采用一种简单的方法制备出了硅橡胶超疏水性表面;将模具内表面做成一定的粗糙度;按照常规成型工艺,将液体硅橡胶浇注在模具内使其固化,待固化完毕后脱去模具,得到不同粗糙度的表面。经过接触角测量仪测定和扫描电子显微镜分析,结果表明:当硅橡胶表面粗糙度ra=6.63μm时,在其表面形成了类似于荷叶的乳突结构;在乳突表面还有亚微米级的小颗粒存在,形成了微米亚微米两级的粗糙结构,材料表面与水的静态接触角为153.5°,滚动角为8°,材料具有超疏水性;当硅橡胶表面粗糙度ra6.63μm,材料表面的静态接触角随着表面粗糙度的增加而减小。

工程陶瓷复杂回转表面的线切割加工方法及表面粗糙度研究

提出了线切割加工导电工程陶瓷回转表面的新工艺.对普通快速走丝线切割机进行了改造,在机床上加装带动工件回转、并能传递加工电流的工件主轴装置,实现了对工程陶瓷复杂回转表面的放电加工.采用正交多项式回归设计对线切割放电加工碳化硼陶瓷回转表面的工艺参数进行优化,得到了较低的表面粗糙度,验证了线切割放电加工导电工程陶瓷回转表面新工艺的可行性.

电火花线切割加工氮化硅陶瓷表面粗糙度的研究

陶瓷材料特性鲜明,有着广泛的应用前景,但其应用时对表面粗糙度要求高。分析研究高速走丝电火花线切割加工si3n4陶瓷材料时影响表面粗糙度的主要因素,并提出了改善表面粗糙度的方法

加热温度和保温时间对镜面纯铁表面粗糙度的影响

精密零件的扩散连接中针对主要扩散工艺参数对镜面纯铁的表面粗糙度影响,选取99.99%的纯铁为研究对象,分别研究了加热温度和保温时间对纯铁表面粗糙度的影响.结果表明,在550℃以下,保温1h,温度对纯铁表面粗糙度影响不大,在10nm之内,但有增大趋势,在550℃以上时,纯铁表面粗糙度缓慢增大,直到912℃,纯铁发生多晶型转变,表面粗糙度有突变,由原来的几个纳米突变到700nm,在400℃时保温时间从60~240min,表面粗糙度变化非常小,说明在此温度下保温时间对表面粗糙度影响有限.

机械加工表面粗糙度及其影响因素

i 题目机械加工表面粗糙度及其影响因素 摘要:在现代工业生产中,许多制件的表面被加工而具有特定的技术性能特征,诸如: 制件表面的耐磨性、密封性、配合性质、传热性、导电性以及对光线和声波的反射性,液 体和气体在壁面的流动性、腐蚀性,薄膜、集成电路元件以及人造器官的表面性能,测量 仪器和机床的精度、可靠性、振动和噪声等等功能,而这些技术性能的评价常常依赖于制 件表面特征的状况,也就是与表面的几何结构特征有密切联系。因此,控制加工表面质量 的核心问题在于它的使用功能,应该根据各类制件自身的特点规定能满足其使用要求的表 面特征参量。不难看出,对特定的加工表面,我们总希望用最(或比较)恰当的表面特征参 数去评价它,以期达到预期的功能要求;同时我们希望参数本身应该稳定,能够反映表面 本质的特征,不受评定基准及仪器分辨率的影响,减少因对随机过程进行测量而带来参数 示值误差。

表面粗糙度对冷轧钢板磷化质量的影响

利用扫描电镜、波纹度仪、电化学测试系统等试验设备,研究了不同表面粗糙度对冷轧钢板磷化质量的影响。结果表明,冷轧钢板表面粗糙度对冷轧钢板的磷化质量影响较大,提高冷轧钢板表面粗糙度有利于降低冷轧钢板的表面活性,进而有利于提高冷轧钢板的磷化质量;将冷轧钢板表面粗糙度的r_a控制在0.75~0.95μm、rpc值控制在60~80峰个数/cm后,冷轧钢板的磷化质量得到明显改善,磷化膜的结晶状态由原来的磷化膜晶粒粗大变得细小,磷化膜晶粒由不均匀、不致密变得均匀、致密;膜重由改进前的1.59g/m~2升高到2.24g/m~2;磷化膜的防锈能力也有了一定的提高,磷化膜涂漆后500h盐雾试验的划伤部分扩散宽度由改进前的6mm下降到2.5mm。

切削参数对球墨铸铁件表面粗糙度影响的研究

选用合适的加工设备及刀具,采用正交试验方法研究切削参数对qt500-7材料表面粗糙度的影响。对样件切削试验结果的分析表明:样件表面粗糙度随着铣削速度的增加而减小,随着进给量和切深的增大而增大。

表面粗糙度对Q235钢粘合镀层力学性能的影响

采用胶粘剂把不同表面粗糙度的q235钢粘合到一起,对粘合镀层的拉伸强度和剪切强度进行研究。结果表明,拉剪强度随q235钢表面粗糙度的变化不断地发生变化,出现了波谷和波峰。

不同抛光及上釉方法对牙科陶瓷表面粗糙度的影响相关

文辑推荐

知识推荐

百科推荐

职位:暖通制水工程师技术员

擅长专业:土建 安装 装饰 市政 园林