变速箱体铸造工艺设计及生产过程控制

在木模、湿型及手工造型条件下 ,批量生产大型复杂铝合金变速箱体 ,在工艺设计方面 ,关键是根据产品结构与合金特性 ,设计确定造型工艺 ,计算确定浇注系统、冒口系统与冷铁 ;在生产方面 ,则要严格控制生产过程中的型砂性能、造型质量、原材料质量及合金熔炼与浇注工艺参数。结果表明 ,该变速箱体工艺设计及生产过程控制方法是合理有效的 ,批量生产能获得高质量的铸件 ,铸件工艺出品率达 66.7% ,良品率达 10 0 %。

耐酸泵厂铸造车间的铸造工艺实际应用及过程控制

由于化工耐酸泵类产品的制造与应用中,对于气密性,耐腐蚀性,以及材料的稳定性有较高的要求,加之泵类产品的零件结构复杂。因此,给铸件的生产加大了难度,这就要求在铸件的生产过程中要有实际可行的铸造工艺以及过程控制。本文着重针对耐酸泵的铸件生产过程中的工艺设计要求以及生产过程中,生产材料的选择以及质量控制做重点介绍。

编辑推荐下载

制动盘铸造工艺设计

1.结合所学知识,查找相应资料,对所给零件或铸件原铸 造工艺进行分析(工艺图设计,参数选取,砂芯设计, 冒口设计,模板设计等)谈谈你的体会,及对教材、课 堂教学的建议。 2.查资料,完成所指定锻件的生产过程,锻件图设计、相 应的计算过程、下料、加热、锻造及热处理工艺进行分 析。 3.结合汽车零件生产。阐述埋弧焊原理、工艺特点、质量 保证措施。 1.结合所学知识,查找相应资料,对所给零件或铸件原铸造 工艺进行分析(工艺图设计,参数选取,砂芯设计,冒口设 计,模板设计等)。 1.1制动盘铸造要求及现状 一、生产技术状况:制动盘种类繁多,特点是壁薄,盘片及中心处由砂芯 形成。不同种类制动盘,在盘径、盘片厚度及两片间隙尺寸上存在差异,盘毂的 厚度和高度也各不相同。单层盘片的制动盘结构比较简单。铸件重量多为 6-18kg。 二、技术要求:铸件外轮廓全部加工,精加工后不得有任何缩松、

管道卡子铸造工艺设计及改进

我公司主要生产管道用接头及卡子。卡子以其独特的结构和使用性能而区别于其他铸件,其性能及质量要求更加严格。卡子材质要求为qt450-10,主要有3大系列6种型号,直径分别为76、102、127、152、203和254mm,最薄处r弧的厚度分别为2.0、

变速箱体铸造工艺设计及生产过程控制热门文档

铸造工艺过程成本的估算

工艺过程费用的估算方法,适用于铸造生产分析和评价各种工艺方案和生产经营决策的经济效果,例如在铸造生产中大多数铸件都可能采用几种可以保证铸件质量合乎技术要求的工艺方法来制造。在这种情况下,对于影响选择组成铸件生产整个工艺过程的主

多级泵的进水段铸造工艺设计

对比分析了进水段铸件不同铸造工艺方案,确定了最可行的工艺方案,即两箱造型、中注式浇注、三块型芯装配形成内腔,开放式浇注系统,使用冒口和冷铁配合。使用此方案,铸件可实现自下而上的顺序凝固,生产出的铸件满足使用性能要求,不但较大地提高了劳动效率,而且产品一次交检合格率达到要求。

大型球铁件的铸造工艺设计

介绍大型球铁件铸造工艺设计的主要原则为:加工面向下;尽量采用一个分型面;采用底注;长度大的铸件采用两端同时浇注,重大件采用拔塞浇包浇注;铸件顶部设置明冒口;充分利用石墨化膨胀补缩。用具体实例说明适合于大型球铁铸件的各种铸造工艺原理和特点,以及浇注系统设计、冒口设计和冷铁使用的要点。

铸造工艺图解

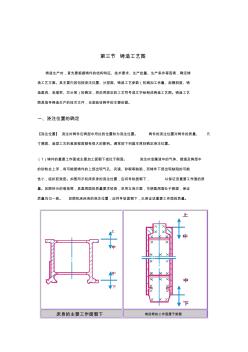

第三节铸造工艺图 铸造生产时,首先要根据铸件的结构特征、技术要求、生产批量、生产条件等因素,确定铸 造工艺方案。其主要内容包括浇注位置、分型面、铸造工艺参数(机械加工余量、起模斜度、铸 造圆角、收缩率、芯头等)的确定,然后用规定的工艺符号或文字绘制成铸造工艺图。铸造工艺 图是指导铸造生产的技术文件,也是验收铸件的主要依据。 一、浇注位置的确定 【浇注位置】浇注时铸件在铸型中所处的位置称为浇注位置。铸件的浇注位置对铸件的质量、尺 寸精度、造型工艺的难易程度都有很大的影响。通常按下列基本原则确定浇注位置。 (1)铸件的重要工作面或主要加工面朝下或位于侧面。浇注时金属液中的气体、熔渣及铸型中 的砂粒会上浮,有可能使铸件的上部出现气孔、夹渣、砂眼等缺陷,而铸件下部出现缺陷的可能 性小,组织较致密。如图所示机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质 量。如图所示的卷扬筒,

典型铸铁件铸造工艺设计与实例

典型铸铁件铸造工艺设计与实例 叙述铸造生产中典型铸铁件——气缸类铸件、圆筒形铸件、环形铸件、球墨铸铁曲轴、盖类铸件、箱体及壳体类铸件、阀体及管件、 轮形铸件、锅形铸件及平板类铸件的铸造实践。内容涉及材质选用、铸造工艺过程的主要设计、常见主要铸造缺陷及对策等。 第1章气缸类铸件 1.1低速柴油机气缸体 1.1.1一般结构及铸造工艺性分析 1.1.2主要技术要求 1.1.3铸造工艺过程的主要设计 1.1.4常见主要铸造缺陷及对策 1.1.5铸造缺陷的修复 1.2中速柴油机气缸体 1.2.1一般结构及铸造工艺性分析 1.2.2主要技术要求 1.2.3铸造工艺过程的主要设计 1.3空气压缩机气缸体 1.3.1主要技术要求 1.3.2铸造工艺过程的主要设计 第2章圆筒形铸件 2.1气缸套 2.1.1一般结构及铸造工艺性分析 2.1.2工作条件

变速箱体铸造工艺设计及生产过程控制精华文档

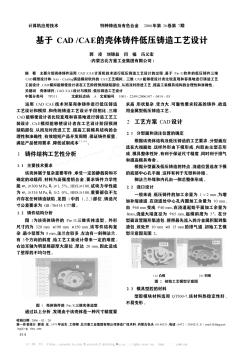

基于CAD/CAE的壳体铸件低压铸造工艺设计

主要介绍壳体铸件运用cad/cae计算机技术进行低压铸造工艺设计的过程、基于pro/e软件的低压铸件三维cad模型设计和any-casting铸造模拟软件的cae工艺模拟。三维cad能够使设计者比较直观和容易地进行铸造工艺工装设计,cad模拟能够使设计者在工艺阶段预测缺陷部位,从而及时改进工艺,提高工装模具结构的合理性和准确性。

铝合金定位座体的铸造工艺设计

通过对定位座体不同工艺方案的优缺点对比,采用底注、三箱造型、大法兰朝下、加大底部芯头;采用顶冒口、变壁冷铁、平面冷铁与加大横浇道截面尺寸,实现铸件自下而上的顺序凝固,所生产的铸件一次交检合格,并且提高了工艺出品率和劳动生产率。

复杂箱体铸件低压铸造工艺改进

针对铸件在低压铸造过程中产生的气孔、缩松等情况,通过对原工艺的缺点分析,针对其缺点以及铸件特点提出了新的设计方案,成功解决了铸件气孔及缩松等缺陷,生产出满足使用要求的优质铸件.

圆形支座铸造工艺设计

word文档可自由复制编辑 热加工工艺课程设计 圆形支座铸造工艺设计 院系:机电工程学院 专业:材料成型及控制工程 班级: 姓名: 学号: 指导老师: 时间: word文档可自由复制编辑 摘要 热加工技术是机械类个专业一门重要的综合性技术学科。在机械制造过程中,由于 加工过程十分复杂,加工工序繁多,工艺过程不仅有铸造成型,锻压成形,焊接成形, 还有非金属的模压成形,挤压成形等。因此选着合适的工艺是保证产品质量的重要依据。 本次课程设计,将进行铸造工艺的总结和学习。 铸造主要是将液态金属或合金浇注到与零件尺寸、形状相适应的铸型型腔里,待其 冷却凝固后获得毛坯或零件的方法,是机械类零件和毛坯成型的主要工艺方法,尤其适 合于制造内腔和外形复杂的毛坯或零件。 本文主要分析了支座的结构并根据其结构特点确定了它的铸造工艺,支座是支撑零 部件的载体其主要承受了轴向的压缩作用的

支架的消失模铸造工艺设计

支架的消失模铸造工艺设计

变速箱体铸造工艺设计及生产过程控制最新文档

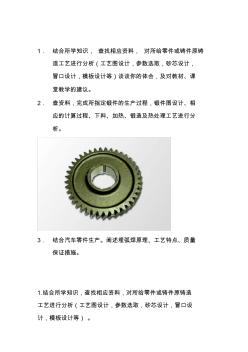

铸钢齿轮熔模铸造工艺设计

攀枝花学院本科课程设计(论文) 铸钢齿轮熔模铸造工艺设计 学生姓名唐洪 学生学号:201011102062 院(系):材料工程学院 年级专业:10级材料成型及控制工程 指导教师:范兴平博士 助理指导教师:范兴平讲师 二〇一三年十一月 攀枝花学院本科学生课程设计任务书 题目铸钢齿轮熔模铸造工艺设计 1、课程设计的目的 使学生了解、设计铸件熔模铸造工艺,融会贯通相关专业课程理论知识,培养学生综 合运用所学知识分析问题和解决问题的能力。 2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等) 内容:(1)识读图纸;铸件结构铸造工艺性分析。 (2)选择基准面。 (3)制模工部设计(制芯,压型,浇冒口等) (4)制壳工部设计 (5)熔炼工部设计 (6)浇注工部设计 (7)落砂清理及质检工部设计 (8)铸件表面处理方案设计 (9)

关于《铸造工艺设计》课程教学改革的设想

根据社会对铸造专业人才的需求,以及《铸造工艺设计》课程的特点和要求,分析了《铸造工艺设计》课程教学中存在的不足之处,提出了具体改革设想。

汽车铝活塞下抽芯铸造工艺设计

随着汽车和发动机技术不断地提高,铝活塞技术在不断地发展,新的铝活塞铸造工艺技术也在不断地涌现,下抽芯铸造工艺作为铝活塞铸造工艺技术新的发展方向,在提高铝活塞的铸造质量、节约降耗等方面作用突出。介绍了铝活塞下抽芯铸造工艺的设计方法和设计经验公式。

翻转式铝活塞下抽芯铸造工艺设计

本文以东风eq140汽车活塞为研究对象,根据金属型铸造铝活塞的工艺特点,设计采用顶部保温冒口,下抽芯的铸造工艺。并详细介绍了与金属型铸造工艺相匹配的半永久型保温冒口套及具备旋转系统、开合型机构的金属模具的设计方法。

大型铸铁件的铸造工艺设计

通过分析大型铸铁件的特点,认为其浇注工艺设计的主要原则应当是:分散底注、快速浇注和高温浇注;并对各种浇注工艺的优缺点进行了详细分析。最后用叶片环状支架、压缩机缸体上侧、横梁等大型铸铁件的浇注工艺实例说明采用分散底注的浇注方式,同时适当提高浇注温度和速度,可以提高铸件成品率。

铝合金进气歧管铸造工艺过程控制

采用重力铸造工艺的欧4型汽车发动机进气歧管属铝合金薄壁铸件,在铸造过程中,由于模具本身合模的重复定位精度不够,加之批量连续生产,使模温逐步升高,导致加工过程中定位点相对位置不稳定,因此加工合格率很低.通过改进模具合模精度,调整工装接触方式,解决了条形孔相对毛坯外形尺寸超差的问题,使其合格率大幅上升.

标准砂箱的铸造工艺设计与制造

我厂是一个机械化生产的专业铸造厂,主要造型设备是z2520、z148b造型机,与这些造型机配套使用的砂箱——即环准砂箱(本厂标准),其材质为zg35,标准砂箱尺寸由2000×1500×300mm到910×700×250mm不等。如图1。

高铬铸铁磨辊铸造工艺设计

磨辊铸件的特点是形状简单、壁厚较大,但其硬度要求很高,必须大于60hrc,因而选用高铬铸铁材质。本文介绍了通过成分选择和工艺控制,并采用倾斜浇注的方式,成功铸造出外观无缺陷、尺寸合格、硬度达标的高铬铸铁磨辊铸件。

探讨铝合金箱体低压铸造工艺

本文作者结合工作经验,从铸造工艺的重要性说起,主要探讨了铝合金箱体实际铸造工艺方面,具有一定的借鉴意义。

大型风力发电机组中箱体铸造工艺设计

小箱体铸件足风力发电机组中重要的承载部件,其质量是决定风机性能的关键因素之一。本文分析了中箱体铸件结构,从分型面设计、砂芯设计、浇注系统设计、冷却系统设计、模具制作、铁液化学成分的控制以及合适的球化和孕育处理工艺等方面,论述了厚大断面球墨铸铁中箱体铸件生产中应采取的质量控制措施及工艺参数,确定了大型风力发电机组中箱体铸件的铸造工艺打案。应用这些措施,生产出了各项性能指标合格的大型风力发电机组中箱体铸件。

变速箱体铸造工艺设计及生产过程控制相关

文辑推荐

知识推荐

百科推荐

职位:二级建造师项目经理(建筑专业)

擅长专业:土建 安装 装饰 市政 园林