编辑推荐下载

铝型材挤压模具试题

>试卷 班级:106模具姓名:学号: 一、填空题(30分) 1.铝合金挤压型材按横截面的形状和尺寸可分为四组:、、、 。 2.大型基本挤压工具包括、、、、和 等;模具包括、等直接参与金属变形且消耗比较大的工具。 3.沿长度方向断面不变的实心型材挤压有三种基本方法是:⑴、⑵、⑶ 4.型材主要失效与坏损形式有、、和。 5.型材挤压模具按模孔压缩区断面形状可分为:、、、 和等。 6.修模的基本方法有、、、垳磨与抛光及表面氮化等。 7.钳工修模主要包括钳修工作带,保证尺寸精度和降低表面粗糙度,修平、、 、桥部的刀纹、棱角,去除氧化皮、组装垳磨模子等 二、判断题(对的画√,错的画×,10分) 1.电火花成形加工主要加工模子工作带、垫模和专用环的模腔通孔以及直径较小深度较深、内表面要求较光滑的通孔和盲 孔。() 2

铝型材挤压模具知识精品

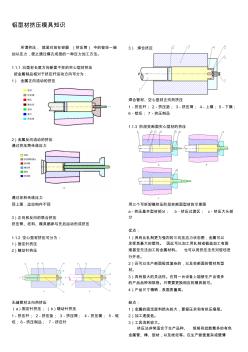

铝型材挤压模具知识 所谓挤压,就是对放在容器(挤压筒)中的锭坯一端 加以压力,使之通过模孔成型的一种压力加工方法。 1.1.1沿型材长度方向断面不变的实心型材挤压 按金属制品相对于挤压杆运动方向可分为: 1)金属正向流动的挤压 2)金属反向流动的挤压 通过挤压筒传递压力 通过坯料传递压力 同上图,运动构件不同 3)正向和反向的联合挤压 挤压筒、坯料、模具都参与先后运动形成挤压 1.1.2空心型材挤压可分为: 1)固定针挤压 2)随动针挤压 无缝管材正向热挤压 (a)固定针挤压;(b)随动针挤压 1-挤压杆;2-挤压垫;3-挤压筒;4-挤压模;5-锭 坯;6-挤压制品;7-挤压针 3)焊合挤压 焊合管材、空心型材正向热挤压 1-挤压杆;2-挤压垫;3-挤压筒;4-上模;5-下模; 6-锭坯;7-挤压制品 1.1.3阶段变断面实心型材的挤压 用三个可拆卸

壁厚悬殊铝型材挤压模具一般设计方法热门文档

铝型材挤压模具考题

铝型材挤压模具设计思考题 1、基本概念 平模、锥模、正锥模、倒锥模、舌比、比周长、宽厚比、阻碍角、促流角、挤 压比、分流比、宽展量、宽展角、比压 2.模具工作带的作用是什么?确定工作带长度的原则是什么? 3.挤压模具设计时,为什么要设计入口圆角? 4.在50mn挤压机直径为360mm的挤压筒上,挤压直径为40mm棒材,合理的挤 压比范围为10~15,模孔数目为多少合适? 5.不等壁型材模设计时,如何确定不同壁厚处的模孔工作带长度? 6.在型材模具设计时,如何平衡模孔不同部位金属的流动速度? 7.在槽形型材模具设计时,为什么型材模孔的角度应增大1°~2°,设计成 91°~92°,而且型材底部的模孔尺寸应适当扩大0.1~0.8mm? 8.分流模主要由那几部分构成,焊合室的主要作用是什么? 。 9.型材模孔设计时,模孔尺寸要比型材的名义尺寸大一些,这是为什么? 10.分流模设计中,

铝型材挤压模具制造

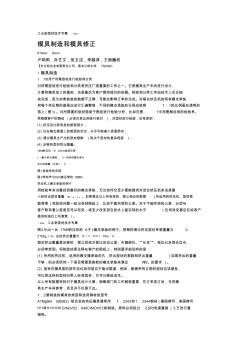

工业铝型材技术专集·543· 模具制造和模具修正 bstein,bonn 卢莉莉,孙艺文,张玉洁,李越译,王丽巍校 【东北轻合金有限责任公司,黑龙江哈尔滨150060) 1模具制造 1.1对用户所需型材进行检验和分类 对所需型材进行检验和分类是挤压厂很重要的工作之一。它是模具生产车间进行设计、 计算和模具加工的基础,也是最后为客户提供报价的依据。检验和分类工作由技术人员仔细 地完成,因为如果检验的数据不正确,可能会影响订单的完成。对每台挤压机的现有模支承垫 和每个挤压筒的直径应进行汇编整理,不同的模支承垫的孔径应按照1:1的比例画在透明的 箔上(图1)。对所需要的型材借助于图纸进行检验分析,比如在图1中用图解说明的检验单。 再根据客户的图纸(必须对其比例进行核对),对型材进行检验,应考虑到: (1)挤压后比较明显的断面部分; (2)处在输出辊道上的断面的定位,

几种铝型材挤压模具的改良设计

?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved.

散热铝型材挤压模具设计

散热铝型材挤压模具设计

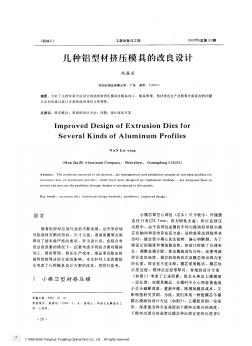

几种铝型材挤压模具的改良设计

几种铝型材挤压模具的改良设计

壁厚悬殊铝型材挤压模具一般设计方法精华文档

薄壁铝型材挤压模具设计和维护

薄壁铝型材挤压模具设计和维护

几种铝型材挤压模具的优化设计

?????摘要:铝型材的挤压缺陷很大一部分都直接或间接的与挤压模的设计和结构有关。 简要介绍(1)部分大断面空心型;(2)双模孔易偏壁空心型材;(3)小开口、悬臂面 积大的平面型材;(4)壁薄而长度比比较大的平面型材等挤压模的优化设计。 前言:铝型材生产的质量和效率与挤压模的设计和结构密切相关,笔者根据几年来 的工作实践和生产经验,简要介绍几种在实际生产中经常出现问题的铝材挤压模的优化 设计实践,与同行们共讨论。 部分大断面空心型材模具的优化 断面空心比较大的空心型材在常规设计情况下,常出现大面起波,平面间隙超差, 明显焊缝等缺陷,出现这些问题,通常是缘于模具设计结构的不合理性。为此,笔者在 模具设计上:上模采用偏桥,下模在料仓内加凸筋的设计方案。 由于在生产过程中,型材大面起波、平面间隙超差等缺陷-般是因为大面分流孔接近 中心,金属流速快而引起的,因此在焊合室中大面模孔前置一

铝型材挤压模具培训资料

铝型材挤压模具培训资料 一、 模具的作用 模具在挤压成型过程中起着将圆形的铝棒变形为各种形状的铝材的 作用。 二、 模具的分类 铝型材可以分为三大类:实心材、空心材、半空心材。 ◆相应模具按常规也分为平模(实心模),分流模(空心模) ◆平模又可分为整体模、导流板+模面(模垫) ◆分流模还包括专为半空心材设计的假分流模,封闭台模,还有带 前置导流板的三合一分流模。还根据焊合室在上模还是在下模,又可 分为上焊合分流模或下焊合分流模等。 ◆根据模孔数目也可以分为单孔模和多孔模。 从图片上进行怎么识别模具类型及其各类型模具的基本结构。 三、 挤压模具的结构及要点: ◆ 工作带的高度h定(工作带的高低点)和直径d定(也称为定径带,即 型腔尺寸) 工作带是模子中垂直于模具工作端面并用以保证挤压制品的形状、尺 寸和表面质量的区段。(工作带直径d定也是模具设计中的一个重

铝型材挤压模具的维护和使用

铝型材挤压模具的维护与使用 (1)用先进的仪器仪表在线和离线检测模子的尺寸精度、硬度和表面粗糙度。检测验收合格 的模具进行登记,人库上架,使用时领出抛光模孔工作带,并将导流模、型材模、模垫进行 组装检查,确认无误时发到机台加热; (2)铝型材挤压工模具上机前加热温度规定:挤压筒:400~450℃,挤压垫:350℃, 模垫:350~400℃,平模:450~470℃,分流模:460~480℃,保温时间按模具厚度 计算(l.5~2分钟/mm); (3)铝型材挤压工模具在炉内加热时间不允许超过10小时,时间过长,模孔工作带容 易腐蚀或变形; (4)在铝合金型材挤压开始阶段,需缓慢加压力,因为冲击力很可能引起堵模。如果发 生堵模时,需立即停机,以防压烂模孔工作带; (5)模子卸机后,待冷至150~180℃时再放人碱槽煮,因为模子

铝型材挤压模具管理制度 (2)

办公精品欢迎下载 铝型材挤压模具管理制度 一、申请开模 1、按照客户或销售人员提供的的图纸或样品由公司委托模具生产厂家制图,图纸经审核后由 模具管理员或销售经理提出开模申请,再经公司领导批准后开模。如果属于用户提供的图纸或 样品,需开模具的图纸必须经过客户的认可并签字。 2、模具订购单经公司领导签字后生效并传真至模具生产厂家,五金库房、模具管理员和销售 经理各执一份。 二、模具验收 1、模具发到公司后,由五经库房根据订购单进行数量验收,与订单不相符合或无订单的模具 不予验收。 2、经五金库房验收并办好入库手续后,由模具管理员在五金库房办理领用手续。模具管理员 和修模工共同进行检查验收,验收内容包括:检查模具的外形尺寸、断面是否和图纸相符以及 模具的硬度等。每付模具建立模具跟踪随行卡,并在电脑上建立模具台帐。 三、试模 1、由模具管理员开《试模通知单》,交予生产排产员,由生产排产员下达生产

壁厚悬殊铝型材挤压模具一般设计方法最新文档

铝型材挤压模具管理制度

铝型材挤压模具管理制度 一、申请开模 1、按照客户或销售人员提供的的图纸或样品由公司委托模具生产厂家制图,图纸经审核后由 模具管理员或销售经理提出开模申请,再经公司领导批准后开模。如果属于用户提供的图纸或 样品,需开模具的图纸必须经过客户的认可并签字。 2、模具订购单经公司领导签字后生效并传真至模具生产厂家,五金库房、模具管理员和销售 经理各执一份。 二、模具验收 1、模具发到公司后,由五经库房根据订购单进行数量验收,与订单不相符合或无订单的模具 不予验收。 2、经五金库房验收并办好入库手续后,由模具管理员在五金库房办理领用手续。模具管理员 和修模工共同进行检查验收,验收内容包括:检查模具的外形尺寸、断面是否和图纸相符以及 模具的硬度等。每付模具建立模具跟踪随行卡,并在电脑上建立模具台帐。 三、试模 1、由模具管理员开《试模通知单》,交予生产排产员,由生产排产员下达生产指令安排挤压 车间试

空心铝型材挤压模具的维修方法

铝型材挤压模具在铝型材挤压生产中占有举足轻重的地位,是保证铝型材产 品成形,使其具有正确形状、尺寸和精度的基本工具。在实际生产中,针对挤压 空心铝型材可能出现的几个问题,我们一一给出相应的修模方法。 一、铝型材壁出现下凹或上凸的弓形面 1、空心铝型材壁下凹弓形面产生原因:模芯工作带低于下模模孔工作带,模 芯工作带的有效长度过短所引起。 修正方法:在模芯和下模之间放置隔环,使模芯工作带在受力状态下与下模 模孔定径带等高。同时,在下模的出口部位减掉同一厚度。 2、铝型材壁外凸产生原因:模具使用时间过长,模芯工作带严重磨损,出现 沟槽,加大了摩擦阻力,金属流动缓慢引起空心型材壁外凸。 修正方法:如果型材壁厚公差允许的话,可以锉修或打磨模芯的工作带表面, 降低摩擦阻力;如果模芯工作带磨损程度很严重,且型材壁厚已达到上偏差时,可 将模子预热到300℃左右,补焊模芯外形,再锉修到

铝型材挤压模具修理的基本方法

铝型材挤压模具修理的基本方法 2010年11月29日星期一15:37 铝型材模具修正的基本目的在于调正金属流速达到基本平均,并使铝型材尺寸 达到理想状态,通常采用的基本修正方法有阻流、加快和尺寸修理. (一).阻流 降低金属流出模孔速度的修正方法称为阻流,常见的阻流方法有四种:(1)锉 阻碍角(2)工作带补焊.(3)堆焊(4)打麻点 (1)锉阻碍角 在模具工作带的入口处,修成一定的角度称为阻碍角,做阻碍角是一 种最常用的修模方法,阻碍角一般控制在3度到12度之间,当阻碍角超过15 度时不再起作用. (2)工作带补焊. 在模具工作带的出口处.根据需要再焊上一段工作带,其目的是增加这 部分工作带的长度.以加大金属流动的阻力. (3)堆焊 在模具端面上需要阻碍的模孔周围焊起一道凸台,形如一堵墙,以增 加金属的流动阻力. (4)打麻点 在

铝型材挤压模具设计及制造工艺 (2)

铝型材挤压模具设计及制造工艺 (2)

铝型材挤压模具优化设计系统的研究与开发

研究了铝型材挤压模具优化设计系统的总体结构,对该系统的实体建模、挤压力计算、有限元分析和优化设计等四个主要功能模块的设计进行了分析。该系统的开发实现了铝型材挤压模具cad/cae及优化设计的集成,有效地提高了设计效率和模具的使用寿命。

铝型材挤压模具设计的八大要点

铝型材挤压模具设计的八大要点

铝型材挤压模具交互式参数化实时设计系统的研究

在vb开发环境下,构造了铝型材挤压模具的交互式参数化实时设计系统,可实现对铝型材挤压模具强度进行有限元分析的实时处理、人工神经网络技术与遗传算法相结合的结构优化及基于智能化语言autolisp的参数化程序绘图。系统功能强,模块通用性好,图形库扩展性强,对实际铝型材挤压生产过程有重要的指导意义

铝型材挤压模具管理制度(20201022192705)

铝型材挤压模具管理制度 铝型材挤压模具管理制度铝型材挤压模具专业网站2010年11月24日8:08评论?一、申 请开模1、按照客户或销售人员提供的的图纸或样品由公司委托模具生产厂家制图,图纸经 审核后由模具管理员或销售经理提出开模申请,再经公司领导批准后开模。如果属于用户提 供的图纸或样品,需开模具的图纸必须经过客户的认可并签字。2、模具订购单经公司领导 签字后生效并传真至模具生产厂家,五金库房、模具管理员和销售经理各执一份。二、模 具验收1、模具发到公司后,由五经库房根据订购单进行数量验收,与订单不相符合或无订 单的模具不予验收。2、经五金库房验收并办好入库手续后,由模具管理员在五金库房办理 领用手续。模具管理员和修模工共同进行检查验收,验收内容包括:检查模具的外形尺寸、 断面是否和图纸相符以及模具的硬度等。每付模具建立模具跟踪随行

铝型材挤压模具PCVD TiN必要条件研究

针对铝型材挤压模具,通过理论分析和实验验证,表明并不是所有尺寸的模具均能实现离子体化学气相沉积(pcvd),而是当工作带宽度与阴极放电长度满足一定关系时,才能有效地实现沉积,文中给出了这个必要条件。

铝型材挤压模具的设计二次开发系统与模具优化发展分析

挤压成型是我国工业生产过程中经常用到的一种技术工艺,特别是在铝型材质生产过程中,采用挤压成形技术进行制造生产,已经成为一种主导和核心的工业技术。通常情况下,由于铝型材料挤压模具生产工艺及具体结构会在一定程度上严重影响我国工业流程中铝型材的产品属性和实际生产质量。因此,针对这一情况,本文主要结合铝型材料挤压模具的设计以及二次开发系统仿真分析、模具具体优化过程进行论述,以此不断提高工业生产的科学性以及生产效率。

壁厚悬殊铝型材挤压模具一般设计方法相关

文辑推荐

知识推荐

百科推荐

职位:工程标准员助理

擅长专业:土建 安装 装饰 市政 园林