棒材连轧的Siemens自动化改造

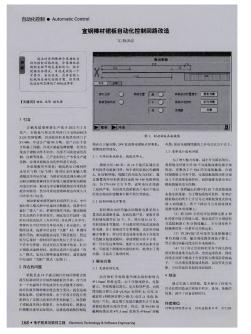

介绍宝钢股份南通钢铁有限公司全连轧改造自动控制系统的构成,该系统由20世纪80年代的日本东洋模拟调速系统、三菱PLC改造为Siemens数字直流调速系统6RA70,Siemens S7-400PLC,Simatic wincc6.0组态监控软件,实现了棒材轧制的自动控制。自投产以来,系统运行稳定。

二手棒材半连轧生产线的全连轧工艺改造

介绍了承钢连轧厂对引进二手棒材半连轧生产线进行的全连轧工艺改造,分析了改造前后设备状况及工艺特点。通过对加热炉、主轧制线、冷床及检验台架系统进行改造,电气系统国产化,使车间生产能力由30万t/a提高到60万t/a以上,各项技术经济指标大幅度提高,经济效益显著。

编辑推荐下载

棒材生产线的全连轧改造

介绍了湘钢棒材厂棒材半连轧生产线异地搬迁改造项目,分析了搬迁改造前后的设备状况和工艺特点。通过对加热炉、轧线设备、冷床、冷剪、精整以及轧线控制系统的全连轧改造,产能从23万吨提高到80万吨。产品的精度质量取得大幅度提升,为企业带来了可观的经济效益。

棒材连轧减速机的改造

针对连轧机列减速机传动形式存在的缺陷进行改进,将原六级传动改为四级传动,去掉惰轮轴系,优化壳体内部结构,改善润滑方式,取得较好使用效果。

棒材连轧的Siemens自动化改造热门文档

棒材厂全连轧线工艺设备特点及改造措施

介绍了南钢棒材厂全连轧线的主要工艺设备情况,并经过几年的摸索和改造实践,已由最初年产30万吨的普钢生产线逐步转化为年产60万吨的优特钢生产线,产品结构得到进一步化化,产品质量得到很大提高,给企业创造了可观的经济效益。

南钢棒材厂全连轧线改造实践

南钢棒材厂全连轧线改造实践

南钢棒材厂全连轧线改造实践

为适应优特品种钢的生产和提高产品质量的控制能力而进行了技术改造,通过对设备的改造及合理配置,降低了设备故障,产量大幅提高,并可进行φ14mm、φ12mm圆钢的生产。

南钢棒材厂全连轧线改造实践 (2)

南钢棒材厂全连轧线改造实践 (2)

小连轧棒材轧机冷床区域自动控制系统改造

介绍了杭钢小轧公司高速棒材轧机冷床区在设计安装中存在的问题及各种影响生产的因素.立足现有工艺流程和设备,从机械和自动控制入手,解决了所存在的制约生产的重大问题,使小连轧生产上台阶.

棒材连轧的Siemens自动化改造精华文档

长钢小型棒材连轧厂工艺技术改造

介绍了长钢小型棒材连轧厂引进工艺设备后的一系列国产化改造,改造后的工艺及设备状况,改造效果。

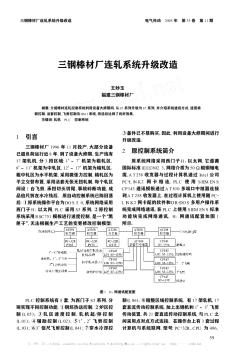

三钢棒材厂连轧系统升级改造

介绍棒材连轧控制系统利用设备大修期间,从s5系列升级为s7系列,并介绍系统通讯方式、速度级联控制、活套控制、飞剪控制及hmi系统,改造后达到了良好效果。

杭钢小型连轧棒材生产工艺及设备

杭钢小型连轧棒材生产线设计年产量为25万t,最高速度18m/s。为介绍该生产线的工艺技术特点和主要设备的技术性能等。

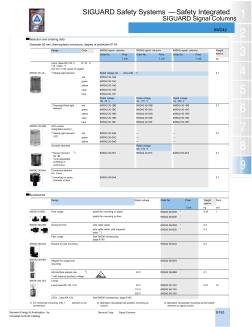

SIEMENS柱灯

■selectionandorderingdata diameter50mm,thermoplasticenclosure,degreeofprotectionip54 ■accessories 1)forhorizontalmounting,only1elementisrec- ommended. 2)operationnecessitatetoppositionmountingon column. 3)operationnecessitatemountingasthelowest elementonsignalcolumn. designcolor8wd42signal.columns8wd42signal.columns8wd42signal.columnsweight approx.or

棒材轧钢知识

棒材轧钢调整知识 一、生产工艺流程: 连铸坯(冷或热)→上料→剔废→入炉→加热→粗轧轧制 →1#飞剪切头、切尾(碎断)→中轧轧制→2#飞剪切头、切尾(碎 断)→精轧轧制→3#飞剪倍尺分段→冷床上料→冷床冷却 →冷床下料→冷飞剪定尺剪切→横移检查→(短尺剔除)→打 捆→称重→挂牌→入库 轧机共18架,呈平、立轧机交替布置(其中14架、16架、18 架为平立可转换轧机),并分为粗轧、中轧、精轧三个机组,每个机 组由6架轧机组成。精轧机组设6个立式活套。轧件在粗中轧机组 中为微张力轧制,在精轧机组中为无张力活套轧制,以提高产品的尺 寸精度。φ12、φ14、φ16、φ18小规格螺纹钢采用切分轧制工艺, 其中φ12、φ14螺纹钢采用三切分法生产(φ12预留四切分轧制); φ16、φ18以二切分法生产,其它规格螺纹

棒材连轧的Siemens自动化改造最新文档

SIEMENS柱灯 (2)

■selectionandorderingdata diameter50mm,thermoplasticenclosure,degreeofprotectionip54 ■accessories 1)forhorizontalmounting,only1elementisrec- ommended. 2)operationnecessitatetoppositionmountingon column. 3)operationnecessitatemountingasthelowest elementonsignalcolumn. designcolor8wd42signal.columns8wd42signal.columns8wd42signal.columnsweight approx.or

木材加工机的设备自动化改造

本文通过一个设备改造实例来说明利用plc对设备进行改造的步骤,首先要确定设备的工作流程,根据设计要求确定plc输入输出分配表,再确定实现整个控制电气原理图,编制好控制程序后,做好控制柜,将程序下载到plc进行调试,与原先的设备动作相比较,动作一致则改造完成。木材加工机主要运用于短木材接长,可以大大提高木材的利用率,减少木材资源的浪费,达到短木材

DANIELI棒材生产线实现轧制弹簧扁钢的设计改造

针对小型机组为扩大轧制品种范围,计划轧制弹簧扁钢(原电气设计只能轧制棒材,且只能由偶数机架出成品)。本设计在原有轧制系统仅轧制棒材程序的基础上,通过对电气设备tcs(轧制控制系统)及程序(logidyn-d)改造,实现奇数机架也可以出成品,使得小型机组轧制弹簧扁钢成为可能。

宣钢棒材裙板自动化控制回路改造

通过对宣钢棒材冷床裙板自动化控制回路改造,冷床裙板控制相关环节的完善和优化,结合现场实际情况,目的是找到一个可靠性、安全性高,且资金投入较低的自动化控制方案。经实践改造后明显降低了裙板故障率。

美国安大略湖钢公司完成宽带钢热连轧机自动化改造

明显地影响工作层表面硬度及工作层内硬度的落 差。然而,当把石墨形态控制为细小片状或团虫 状且总量较小时,工作层的硬度状态会大为改 善。 312 抗热裂和抗剥落性能 离心铸造的轧辊,因其冷却条件强,又在离 心力作用下凝固,故在同样的材质条件下,其工 作层的铸造原生组织要比采用其他工艺方法生产 的轧辊组织更为致密和纯净。因此,离心铸造轧 辊的抗热裂和抗剥落性能明显优于其他类型的轧 辊。 热裂的扩展和剥落的发生,与使用过程中疲 劳裂纹的清除程度有关,尤其是事故裂纹,如不 能彻底清除,极易扩展和发生剥落。因此应对每 次修磨后轧辊的辊面状态认真检查,推荐采用超 声波或涡流探伤方式。 轧机的冷却条件对轧辊热裂状态的影响也至 关重要。轧制过程中,辊身可测温度应控制在 60℃以下,但应注意溅落到轧材上过大的冷却水 量容易造成钢板的翘曲。 313

对棒材连轧机带肋钢筋切分轧制方式的探讨

介绍了切分轧制的几种形式和应用范围,提出了四线切分轧制孔型设计的新方法,并介绍了切分轧制计算机辅助孔型设计在生产中的应用及采用切分轧制时应注意的问题。

西门子在中国-Siemens

更新于2017年2月 1 西门子在中国 西门子股份公司是全球领先的技术企业,创立于1847年,业务遍及全球200多个国家, 专注于电气化、自动化和数字化领域。作为世界最大的高效能源和资源节约型技术供应商 之一,西门子在高效发电和输电解决方案、基础设施解决方案、工业自动化、驱动和软件 解决方案,以及医疗成像设备和实验室诊断等领域占据领先地位。 西门子最早在中国开展经营活动可以追溯到1872年,当时西门子向中国出口了第一台指 针式电报机,并在19世纪末交付了中国第一台蒸汽发电机以及第一辆有轨电车。1985年, 西门子与中国政府签署了合作备忘录,成为第一家与中国进行深入合作的外国企业。145 年来,西门子以创新的技术、卓越的解决方案和产品坚持不懈地为中国的发展提供全面支 持,并以出众的品质和令人信赖的可靠性、领先的技术成就、不懈的创新追求,在业界独 树一帜。 西门

变电站的综合自动化改造

自从20世纪90年代,国内第一套分布式综合自动化系统得到实际应用以来,其对提高变电站安全稳定运行水平、降低运行维护成本、提高经济效益等方面的贡献越来越被认可,并迅速得到推广、应用。当前变电站一次设备智能化、二次设备信息化已成为当今电力系统的技术潮流,对变电站综合自动化改造的主要设计思路系统做简单探讨。

棒材连轧的Siemens自动化改造相关

文辑推荐

知识推荐

百科推荐

职位:岩土勘察总工程师

擅长专业:土建 安装 装饰 市政 园林