奥氏体不锈钢金相组织检验中电解抛光与机械抛光的区别

金相组织检验工序, 包括试样制备, 试验侵蚀,显微组织 检验,显微照相等五步 。抛光是金相试样磨制工序中的最后一 道工序,其目的是消除试样细磨时在磨面上留下的细微磨痕, 便之成为平整光亮无痕的镜面 。抛光由机械抛光 、电解抛光 、 化学抛光等方法 。现就电解抛光和机械抛光进行讨论, 分析他 们的区别 。 1 概念上区别 1.1 机械抛光 机械抛光是是一种机械物理过程 。粗抛时用帆布或粗呢, 细抛时用绒布 、细呢或丝绸等 。抛光过程中要不断向抛光布上 倒入适量的水与 Cr2O3(或Al 2O3、MgO等)悬浮液 。试样的磨面 应平正地压在旋转的抛光盘上, 压力不宜过大,并使试样从抛 光盘边缘到中心不断地作径向往复移动 。待试样表面磨痕全 部被抛掉而呈现光亮镜面时, 抛光即可停止,并将试样用水或 酒精洗干净后转入浸蚀 。 1.2 电解抛光 电解抛光是电化学溶解过程, 以被抛工件为阳极, 不溶性

不锈钢电解抛光

不锈钢电解抛光技术专题 一.电解抛光原理: 电解抛光(electro-polishing)也称电抛光,是利用阳极在电解池中所产生的电化 学溶解现象,使阳极上的微观凸起部分发生选择性溶解以形成平滑表面的方法。 它是一个复杂的阳极氧化过程,伴随着工件表面的溶解和和氧化,但又不同于阳 极氧化。电解抛光的抛光机理是: 1.黏膜理论: 电解抛光在一定的条件下,金属阳极的溶解速度大于溶解产物离开阳极表面 向电解液中扩散的速度,于是溶解产物就在电极表面积累,形成一层黏性膜,这 层黏性膜的电阻比电解液的大,而且可以溶解在电解液中,它沿阳极表面的分布 是不均匀的,在表面的微凸处的微黏膜厚度比凹处小,导致凸处的电阻也较小, 从而造成电流集中,与微凹处相比,微凸处电流密度较大,电位升高,从而使氧 气容易析出,有利于黏膜溶解扩散,加快了微凸部位金属的溶解。随着电解抛光 时间的延续,阳极表面上的微凸处被逐渐

不锈钢电解抛光挂点发黑原因与解决

关于电解抛光后工件上留有黑色及烧焦的挂点原因分析 挂点形成的原因: 首先可以肯定挂点并不是因为电解液的原因所造成的。而是因为所需电解的工件所需 消耗的电流较大,而挂具丝所能通过的电流有限,已超过挂具丝所能承受的最大电流, 所以导致挂具丝因通过的电流过大,而挂具丝在温度越高电阻越大的情况下发生过热 或烧红的现象,从而产生挂点。 解决方案: 1、选择导电性能较好的材料做挂具:一般来讲,铜的导电率是钛丝的20倍以上, 所以铜挂具的导电能力比钛挂具的导电能力要强,更不容易产生挂点。一般可以采用 有弹性及硬度较好的磷铜丝做挂具。当然还要考虑挂个的使用寿命问题,钛挂具在耐 腐蚀方面明显要优于铜丝。不同的电解液对铜的溶解能力不一,根据我的所见,有的 厂家电解液可能三五天内铜丝可能就完全溶解完了。也有的一个月左右。但在桃源牌 电解液中铜丝基本寿命可以达到3个月或更长时间再更换。所以换铜丝

编辑推荐下载

建筑和结构用不锈钢的清理与电解抛光

太钢译文·21· 建筑和结构用不锈钢的清理与电解抛光 雷凌光译高宗仁校 不锈钢除了薄板形状的基本应用外,还 有各种各样的复杂形式和形状的建筑与结 构。不锈钢的光亮和高耐蚀性这两大优点不 但在装饰上、结构上而且往往在两者的结合 上的应用更是无与伦比。 确实,化学处理怎么也掩饰不掉含有焊 缝、划伤表面或次等的材料。因此,有时需要 把机械研磨作为一种预处理。机械抛光对不 锈钢薄板往往是必不可少的。 然而,为了使不锈钢达到其最佳效果,合 适的化学处理也是必要的。必须提到只有电 化学处理一酸洗与电解抛光才能使耐蚀性达 到最大限度,并得到令人满意的外观,从而使 其使用寿命几乎无限地延长。 在过去的50年期间,英国金属精整工业 在不锈钢的加工中掌握了很多电化学处理知 识及外延专门技术。最近,许多建筑设计师 已把这种精加工涉及到的知识或技术

不锈钢的电解抛光及钝化_方刚

不锈钢的电解抛光及钝化_方刚

奥氏体不锈钢金相组织检验中电解抛光与机械抛光区别热门文档

不锈钢电解抛光常见问题分析

森源化工专业生产不锈钢电解抛光液不锈钢钝化液不锈钢电解抛光设备铜材抛光液 森源化工专业生产不锈钢电解抛光液不锈钢钝化液不锈钢电解抛光设备铜材抛光液 不锈钢电解抛光常见问题分析 一.工件表面出现麻点 主要原因是电流密度分布不均,影响电流密度分布不均的因素也很多,主要有以下几种: 1.夹具结构导致电流密度分布不均,改善夹具结构使夹具与工件的接触比较平衡均匀,在保证夹具合格的情况下尽量增大夹具与工件的接触面积。 2.电解抛光液比重下降或超出最大值,如果超出所要求的比重范围,工件表面就容易产生麻点,电解液的最佳比重是1.72. 3.温度过高,温度高可提高电解液的电导率,增加工件的表面亮度,但容易造成电流密度分布不均而产生麻点。 4.返工零件,工件在第二次电解抛光时容易产生麻点。为了避免第二次产生麻点,二次电解抛光必须相应的减少时间和电流大小。 5.气体逸出不畅,气体逸出不

不锈钢电解抛光技术专题

不锈钢电解抛光技术专题 一.电解抛光原理: 电解抛光(electro-polishing)也称电抛光,是利用阳极在电解池中所产生的电化学溶解现象,使阳极上的微观凸起部分发生选择*溶解以形成平滑表面 的方法。它是一个复杂的阳极氧化过程,伴随着工件表面的溶解和和氧化,但又不同于阳极氧化。电解抛光的抛光机理是: 1.黏膜理论: 电解抛光在一定的条件下,金属阳极的溶解速度大于溶解产物离开阳极表面向电解液中扩散的速度,于是溶解产物就在电极表面积累,形成一层黏 *膜,这层黏*膜的电阻比电解液的大,而且可以溶解在电解液中,它沿阳极表面的分布是不均匀的,在表面的微凸处的微黏膜厚度比凹处小,导致 凸处的电阻也较小,从而造成电流集中,与微凹处相比,微凸处电流密度较大,电位升高,从而使氧气容易析出,有利于黏膜溶解扩散,加快了微 凸部位金属的溶解。随着电解抛光时间的延续,阳极表面上的微凸处被逐渐削平

不锈钢保持架的电解抛光工艺

介绍了一种不锈钢保持架的电抛光原理,分析了抛光工艺条件和抛光质量影响因素,实际使用表明,该工艺能满足生产需要,经抛光处理的不锈钢保持架得到均匀的光亮层。

什么是不锈钢电解抛光

北京抛丽斯科技有限公司www.***.*** 什么是不锈钢电解抛光 不锈钢电解抛光是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到 电解槽中,通以直流电而产生有选择性的阳极溶解,工件表面逐渐整平,从而达 到工件增大表面光亮度的效果。 不锈钢电解抛光是以被抛工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中, 通以直流电而产生有选择性的阳极溶解,工件表面逐渐整平,从而达到工件增大表面光亮度 的效果。 原理: 不锈钢电解抛光原理被大家公认的主要为黏膜理论。该理论主要为:工件上脱离的金属离子 与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚, 因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平的过程。 电解抛光优点: ⑴内外色泽一致,光泽持久,机械抛光无法抛到的凹处也可整平。 ⑵生产效率高,成本低廉。 ⑶增加工

不锈钢电解抛光去毛刺方案

在电解抛光去毛刺时,将工件做为阳极产生溶解,使阳极附近金属盐浓度不大断增加,生成一种高电阻率的稠性粘膜,这层粘膜在表面毛刺及微观凸出部分厚度较小,而在微观凹陷处则厚度较大。由于这种粘膜导电不良,引起微观凹陷处的电阻比表面毛刺及微观凸出部分的电阻大,因而凹陷处的电流密度小。相反,

奥氏体不锈钢金相组织检验中电解抛光与机械抛光区别精华文档

不锈钢管内外表面电解抛光与耐腐蚀关系

不锈钢管内外表面电解抛光与耐腐蚀关系 不锈钢管内外表面在电化学抛光后具有良好的钝化层,耐腐蚀能力较强。内 外表面光洁度高,介质粘附很少有利于耐腐蚀。管内表面光洁度高液体介质滞留 越少,有利于冲洗,其中在食品、卫生级管、制药行业的应用尤为突出! 管内表面电解抛光(电化学抛光):传统电解抛光液是磷酸、硫酸、铬酐、 明胶、重铬酸钾等;凯盟公司电解抛光液(km0306)与传统三酸型(硫酸-磷酸- 铬酐体系)电解液其主要特点是:环保无铬,符合sgs/rosh环保标准,电解后 的产品能通过fda食品级测试、效果稳定,使用寿命长,更省成本。 不锈钢管内表面在阳极上,抛光液在和内流动通以低电压大电流而进行电解 抛光处理。这时管内表面同时进行着两个相互矛盾的过程,即金属表面钝化层(含 稠性粘膜)生成与溶解。 由于表面微观凸起部分和凹进部分成膜进入钝化的条件是不同的,又由于阳 极溶解,

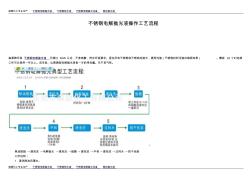

不锈钢电解抛光液操作工艺流程

森源化工专业生产不锈钢电解抛光液不锈钢钝化液不锈钢电解抛光设备铜材抛光液 森源化工专业生产不锈钢电解抛光液不锈钢钝化液不锈钢电解抛光设备铜材抛光液 不锈钢电解抛光液操作工艺流程 森源牌环保不锈钢电解抛光液已通过sgs认证,不含铬酸,符合环保要求。适合所有不锈钢和不锈铁的抛光,通用性强(不锈钢材料可抛出镜面效果)。槽液24小时连续 工作可以保用一年以上。成本低,比普通型电解抛光液省一半的用电量。无不良气味。 除油脱脂→浸泡洗→电解抛光→浸泡洗→脱膜→浸泡洗→中和→浸泡洗→过纯水→烘干包装 工序说明: 1.清洗除油后漂水。 森源化工专业生产不锈钢电解抛光液不锈钢钝化液不锈钢电解抛光设备铜材抛光液 森源化工专业生产不锈钢电解抛光液不锈钢钝化液不锈钢电解抛光设备铜材抛光液 2.将电解抛光液加热至55-75度(可用石英棒或钛制加热

不锈钢电解抛光的常见问题解决方法

不锈钢电解抛光的常见问题解决方法

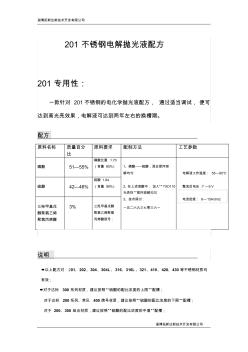

201不锈钢电解抛光液配方

淄博拓新达新技术开发有限公司 淄博拓新达新技术开发有限公司 201不锈钢电解抛光液配方 201专用性: 一款针对201不锈钢的电化学抛光液配方,通过适当调试,便可 达到高光亮效果,电解液可达到两年左右的换槽期。 配方 原料名称质量百分 比 原料要求配制方法工艺参数 磷酸51—55% 磷酸比重1.70 (含量85%)1、磷酸——硫酸,混合搅拌溶 解均匀 2、在上述混酸中,加入“txd110 光亮剂”搅拌溶解均匀 3、技术探讨: 一五二六九三七零三六一 电解液工作温度:55—80℃ 整流后电压:7—9v 电流密度:8—15a/dm2 硫酸42—46% 硫酸1.84 (含量98%) 三羟甲基戊 醇聚氧乙烯 聚氧丙烯醚 3%三羟甲基戊醇 聚氧乙烯聚氧 丙烯醚型号: 说明 ●以上配方对201、202、304、304l、316、316l、32

420不锈钢电解抛光液配方

淄博拓新达新技术开发有限公司 淄博拓新达新技术开发有限公司 420不锈钢电解抛光液配方 配方基本叙述: 一款针对304不锈钢的电化学抛光液配方,通过适当调试,便可达到 高光亮效果,电解液可达到两年左右的换槽期。 配方 原料名称质量百分 比 原料要求配制方法工艺参数 磷酸51—55% 磷酸比重1.70 (含量85%)1、磷酸——硫酸,混合搅拌溶解 均匀 2、在上述混酸中,加入“txd110 光亮剂”搅拌溶解均匀 3、技术探讨: 一五二六九三七零三六一 电解液工作温度:55—80℃ 整流后电压:7—9v 电流密度:8—15a/dm2 硫酸42—46% 硫酸1.84 (含量98%) 三羟甲基戊 醇聚氧乙烯 聚氧丙烯醚 3%三羟甲基戊醇 聚氧乙烯聚氧 丙烯醚型号: 说明 ●以上配方对201、202、304、304l、316、316l、321、4

奥氏体不锈钢金相组织检验中电解抛光与机械抛光区别最新文档

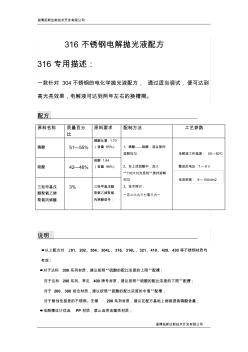

316不锈钢电解抛光液配方

淄博拓新达新技术开发有限公司 淄博拓新达新技术开发有限公司 316不锈钢电解抛光液配方 316专用描述: 一款针对304不锈钢的电化学抛光液配方,通过适当调试,便可达到 高光亮效果,电解液可达到两年左右的换槽期。 配方 原料名称质量百分 比 原料要求配制方法工艺参数 磷酸51—55% 磷酸比重1.70 (含量85%)1、磷酸——硫酸,混合搅拌 溶解均匀 2、在上述混酸中,加入 “txd110光亮剂”搅拌溶解 均匀 3、技术探讨: 一五二六九三七零三六一 电解液工作温度:55—80℃ 整流后电压:7—9v 电流密度:8—15a/dm2 硫酸42—46% 硫酸1.84 (含量98%) 三羟甲基戊 醇聚氧乙烯 聚氧丙烯醚 3%三羟甲基戊醇 聚氧乙烯聚氧 丙烯醚型号: 说明 ●以上配方对201、202、304、304l、316、316l、321

不锈钢门花电解抛光方法

不锈钢门花电解抛光方法

不锈钢椭圆封头电解抛光技术研究

阐述了不锈钢封头电解抛光的原理和工艺过程,分析讨论了电解抛光工艺参数的选择、电场分布、辅助阴极设计和抛光效果评价等问题。

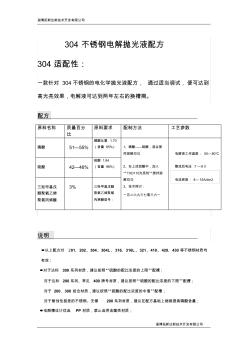

304不锈钢电解抛光液配方

淄博拓新达新技术开发有限公司 淄博拓新达新技术开发有限公司 304不锈钢电解抛光液配方 304适配性: 一款针对304不锈钢的电化学抛光液配方,通过适当调试,便可达到 高光亮效果,电解液可达到两年左右的换槽期。 配方 原料名称质量百分 比 原料要求配制方法工艺参数 磷酸51—55% 磷酸比重1.70 (含量85%)1、磷酸——硫酸,混合搅 拌溶解均匀 2、在上述混酸中,加入 “txd110光亮剂”搅拌溶 解均匀 3、技术探讨: 一五二六九三七零三六一 电解液工作温度:55—80℃ 整流后电压:7—9v 电流密度:8—15a/dm2 硫酸42—46% 硫酸1.84 (含量98%) 三羟甲基戊 醇聚氧乙烯 聚氧丙烯醚 3%三羟甲基戊醇 聚氧乙烯聚氧 丙烯醚型号: 说明 ●以上配方对201、202、304、304l、316、316l、321

不锈钢电解抛光设备常见问题分析共28页

不锈钢电解抛光设备常见问题分析共28页

不锈钢电解刷式抛光工艺研究

阐述了不锈钢电解刷式抛光的原理和工艺过程。以不锈钢筒体为研究对象,采用不锈钢刷式抛光工艺进行试验研究。该工艺可降低工件表面粗糙度,使其表面光滑、耐腐蚀。

不锈钢电水壶曲面机械抛光方法研究

为解决不锈钢电热水壶在手工抛光方式中存在的污染严重、抛光效率低和质量不稳定等问题,成功自主研发了一套电水壶曲面自动化机械抛光系统,该系统采用了多磨具多工位的抛光方法,可夹持三个水壶同时进行抛光,提高了抛光效率。为确保水壶表面抛光质量,规划了螺旋式刀具路径,同时提出了基于示教法的抛光刀位数据生成方法,并利用nurbs曲线拟合的方法对刀具轨迹进行优化。实验结果证明,与手工抛光方式相比较,该方法大大提高了抛光质量和效率。

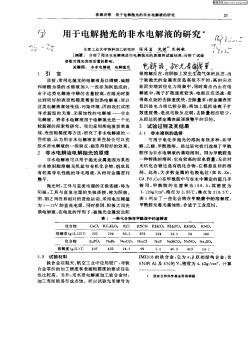

用于电解抛光的非水电解液的研究

介绍了用非水电解液进行电解抛光的原理和试验结果,分析了试验参数对抛光表面质量的影响。

奥氏体不锈钢金相组织检验中电解抛光与机械抛光区别相关

文辑推荐

知识推荐

百科推荐

职位:市政交通规划工程师

擅长专业:土建 安装 装饰 市政 园林