薄壁Y型三通管内高压成形及补料比的影响

面向航空航天轻量化制造对超薄三通管的需求,开展了不锈钢和铝合金薄壁三通管内高压成形研究。通过内高压成形实验研究,给出y型不锈钢三通和铝合金三通内高压成形典型缺陷,采用合理的加载路径和预成形工序,实现了径厚比(原始管材直径和壁厚的比值)为183的超薄不锈钢y型三通管和径厚比为40的铝合金薄壁三通管内高压成形。通过不同补料比y型三通管内高压成形实验研究,分析了补料比对y型三通管壁厚和形状的影响,指出因y型三通管两端非对称,补料比是y型三通管内高压成形的关键工艺参数。

编辑推荐下载

补料比对Y型三通管内高压成形影响研究

对于y型三通管,由于其结构的不对称性,内高压成形过程中左右冲头的轴向补料比对成形有较大的影响。通过实验和数值模拟,研究了补料比对y型三通管的壁厚影响规律以及成形中产生的缺陷。结果表明:成形后零件左侧过渡区圆角处壁厚最大,右侧过渡区圆角处次之,枝管顶部壁厚最薄;增加补料比能在一定程度上改善枝管部分的壁厚减薄,但过度加大左右补料比,会使试件左侧圆角处产生内凹缺陷。

Y型三通管内高压成形壁厚分布规律

为了解y型三通管内高压成形时的壁厚分布及成形压力对壁厚的影响规律,通过数值模拟和实验对y型三通管的内高压成形过程进行了研究,分析了3个不同成形阶段零件的壁厚分布规律和成形过程中零件典型点壁厚随内压的变化规律.研究表明,成形后零件左侧过渡区圆角处壁厚最大,右侧过渡区圆角处次之,枝管顶部壁厚最薄.利用数值模拟,研究了不同终成形压力对零件壁厚分布的影响,研究发现随着终成形压力的提高,零件的最大增厚率变化不明显,但零件的最大减薄率有显著的增加.

Y型三通管内高压成形机理及补料比的影响热门文档

内压对Y型三通管内高压成形影响研究

利用数值模拟对y型三通管内高压成形过程进行了研究,研究了87mpa~145mpa范围内5条不同内压的加载路径的成形过程,分析了过渡区内凹、支管高度不足等缺陷产生的原因和内压为116mpa时零件成形过程中典型位置的壁厚变化,以及内压对零件壁厚分布的影响。数值模拟结果表明,106mpa~126mpa为成形y型三通管合适的压力区间,但不同内压成形的零件最小壁厚不同。

内压分布对内高压成形Y型三通管壁厚均匀性的影响(英文)

对薄壁y型三通管的内管压成形进行研究。通过轴向补料,管材可以被推入模腔从而获得更高并且相对减薄率小的支管。但是y型三通管的导向区较长,在内压作用下管材和模具之间会产生较大的摩擦力,使得材料难以流入支管。提出了采用多段式冲头用来改变导向区的内压分布并且减小导向区的摩擦力的方法。对铝合金y型三通管进行内高压成形实验,采取两种方案,分别使用传统冲头和多段式冲头进行对比。对壁厚分布和减薄率分布进行研究,并对使用不同冲头的结果进行对比。

Y型异径三通管热态内高压成形研究

基于dynaform软件平台,建立了y型异径三通管三维弹塑性有限元模型。运用数值模拟方法,研究了az31镁合金y型异径三通管热态内高压成形过程、成形缺陷、等效应变分布。探讨了初始管坯长度、左右冲头轴向进给量与成形支管高度之间的关系;研究得到了相同支管长度下成形不同y型夹角三通管所需的左右冲头进给量。结果表明:随着初始管坯长度减小,支管高度随之增加;在左右进给量相同的情况下,左侧金属流向支管阻力更小,支管高度增加明显;随着y型夹角的增大,右侧冲头进给增加,轴向补料比减小,总补料比增加,当夹角为90°时,左右补料相同。

Y型三通管道的应力分析

以大型减压转油线为研究对象,针对大型管道中常见的y型三通及相连管线进行应力分析,采用了将应力分类进行校核的方法,给出了准确计算应力增大系数的计算公式。

Y型三通管液压胀形工艺分析及有限元数值模拟

三通管是广泛应用于汽车、化工和家用电器的零件,其中,t型三通管已有不少学者进行了研究。本文在t型三通管成形的基础上,对某y型三通管液压胀形工艺进行了分析和有限元数值模拟,计算了成形过程中的胀形力、轴向载荷和平衡力,初步确定了成形工艺参数和加载轨迹;而后采用有限元数值模拟分析了不同加载路径y型三通管的成形情况,以及在不同加载路径下的内压力、轴向进给量、支管高度和零件壁厚分布等成形情况,得出了y型三通管合理的加载路径。

Y型三通管内高压成形机理及补料比的影响精华文档

加载路径对T型管内高压成形的影响

使用有限元模拟方法,在获得合适总轴向进给量以及最大内压的基础上,重点探讨了轴向进给路径以及内压加载路径对t型三通管内高压成形的影响。结果表明:0~27~30mm为一条最佳的轴向进给路径,即大部分的轴向进给应该分配在成形第1阶段;梯度内压加载方式要明显优于线性内压加载方式,而当进给压力为60~90mpa时,梯度加载方式达到最优化。

“T型”“Y型”三通管在微型化学实验中的应用

“T型”“Y型”三通管在微型化学实验中的应用

加载路径对等径四通管内高压成形的影响

文章分析了内高压成形四通管的工艺性,利用动态显式算法模拟了等径四通管内高压成形过程,给出了有限元模拟结果并对其进行了缺陷、厚度和枝管成形高度分析,确定了合理的加载路径。研究表明,四通管减薄区域是枝管贯通母线中心附近区域和枝管端面圆环形区域;增厚区域主要在枝管过渡圆角部位和主管两端;非对称反向压力可以改善枝管贯通母线中心附近区域材料的流动。

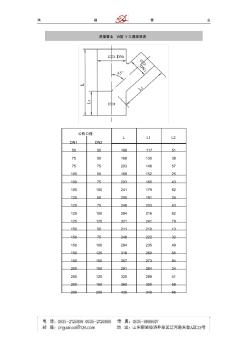

(完整版)Y三通Y型三通斜三通管件W型B型管件

鸿福管业 鸿福管业w型y三通规格表 公称口径 ll1l2 dn1dn2 505016811751 755016813538 757520314657 1005016815225 1007520316543 10010024117962 1255020519124 1257524620343 12510028421662 12512532124179 1505021121013 1507524822232 15010028423549 15012531826065 15015035727384 20010029126424 20012532528941 20015036030059 20020043534095 鸿福管业

加载路径对等径四通管内高压成形的影响

加载路径对等径四通管内高压成形的影响

Y型三通管内高压成形机理及补料比的影响最新文档

基于Dynaform的三通管件液压成形影响因素分析

通过采用dynaform软件对三通管件液压成形过程进行模拟仿真,确定了影响其成形质量的因素,得到了各参数对管件成形的影响规律,通过控制各参数可有效地提高三通管件液压成形的质量,提高生产效率。

变径管内高压成形送料区壁厚分布规律

通过力学分析和全量本构方程,推导出了变径管内高压成形送料区壁厚增厚的解析公式。该公式反映了送料区初始长度、摩擦系数、内压等参数与送料区两端壁厚差之间的定量关系,并与数值模拟获得的规律一致。结果表明,送料区两端壁厚差受送料区初始长度、摩擦系数及内压的影响,随着送料区初始长度、摩擦系数和内压的增加,送料区两端壁厚差会越来越大,即靠近送料区外端点的壁厚增加会更加明显。因此保证内高压成形得到的变径管送料区壁厚增加不明显的措施是:尽量减小送料区初始长度、减少摩擦,选择较低的成形内压。

变径管内高压成形的厚度分界圆

为了研究变径管内高压成形过程中工艺参数和管坯几何尺寸对壁厚分布的影响,通过力学分析和全量本构方程,推导出变径管内高压成形厚度分界圆的解析公式.该公式反映了摩擦系数、膨胀系数、管端轴向应力与内压之比、送料区相对长度、管坯相对壁厚、零件过渡锥角等参数与厚度分界圆相对位置之间的定量关系,并与数值模拟规律一致.研究表明:随着摩擦系数、管端轴向应力与内压之比、送料区相对长度的增加,壁厚不变的厚度分界圆距离管端越来越近,即膨胀区壁厚减薄区域是越来越大的;而随着管坯相对壁厚的增加,壁厚不变的厚度分界圆距离管端越来越远,即膨胀区壁厚减薄区域是越来越小的.

三通管液压成形加载路径模糊控制优化

为准确高效地获得优化的管材液压成形加载路径,提出一种结合模糊控制与自适应模拟的实时反馈优化方法,建立缺陷控制规则,通过模糊控制器在有限元模拟过程中实时侦测缺陷的发展趋势并反馈至模拟程序以调整工艺参数,以避免起皱及破裂缺陷的发生,最终获得优化的成形加载路径。通过对典型液压成形件——三通管零件的研究表明:优化加载路径后零件成形质量有了明显改善,模糊控制实现了预期的控制目标。

T型三通管实验报告

t型三通管内高压成形工艺研究 实践报告 南昌航空大学 院系:航空制造工程学院 专业:飞行器制造工程 班级:1 学号: 姓名: 指导老师: 目录 (一)国内外研究现状 (二)t型三通管内高压成型原理 (三)基于有限元方法对t型三通管内高 压成型影响因素研究 (四)t型三通管内高压成型实验设备介 绍及成型模具说明 (五)参考文献 一、国内外研究现状 1.国外发展 20世纪40年代,美国的greyje等因人对t型无缝铜三通管成形进行了 研究,他们第一次使用内压和轴向力共同作用的方法成形三通管。1965年,日 本研究者发表了一篇关于铜管液压成形小型三通管件的文章。70年代末研究者 使用聚安酯橡胶代替液体胀形成功胀出长径比大于2的超长支管多通管。80世 纪年代初,前苏联研究者采用挤压成形获得了长径比为到了90年代,俄1.2

汽车变径管内高压成形技术

阐述了变径管内高压成形技术的研究现状及发展趋势,介绍了其预成形技术,成形基本原理,管材性能要求,并对模具结构进行了说明。对其产业化应用进行了分析,内高压成形技术在汽车轻量化方面有着广泛的应用。

斜面冲头对橡胶胀形三通管件的成形效果影响研究

在以聚氨酯橡胶为胀形介质的复合胀形三通管的工艺中,模具结构和加载路径是影响三通管件成形质量的重要因素,提出并采用斜面冲头和位移控制冲头折线加载的方法,在非线性显式动力分析软件ansys/ls-dyna为数值模拟平台的基础上,建立了三通管复合胀形的有限元模型。通过对比研究斜面冲头与普通冲头,冲头折线加载与线性加载时对三通管件成形质量的影响。研究结果表明,随着斜冲头的斜度的增加,管件壁厚减薄率是先减小后增大,增厚率则是逐渐减小,优化冲头的斜度和采用轴向冲头与反压冲头折线加载可以有效的提高三通管件的成形质量。

T型三通管内部流场数值模拟与结构优化

本文应用内部流场数值计算软件对进水管、出水管采用不同管径比的t型三通管道的湍流流动进行了分析计算,采用segregated隐式解法应用标准k-ε双方程模型计算湍流粘度得到了三通管内部的流场分布,并对三通管道内流动的特性进行分析,得出三通管道湍流流动的计算结果。对比不同管径比的三通管道内流动的特性,得出了三通管道湍流流动的计算结果和具有较小水头损失三通的进水口、出水口的管径比。

三通管胀形模拟与实际成形差异研究

将有限元软件模拟得到的结果与实际成形结果相比较,指出了在三通管胀形过程中模拟结果与实际成形结果的差异,并分析了模拟结果与实际成形结果差异的原因。

大口径三通管翻边成形工艺参数优化

本文主要研究以冲压变形规律设计的预制孔管件一次成形特定高度的三通管是可行的,但需对工艺参数优化。

Y型三通管内高压成形机理及补料比的影响相关

文辑推荐

知识推荐

百科推荐

职位:水工结构/海工结构工程师

擅长专业:土建 安装 装饰 市政 园林