Fe-2.5V合金渗碳钢板与20钢热压复合的研究

研究了Fe-2.5V合金的渗碳及渗后合金与20钢的热压复合,结果表明,厚度为1 mm的Fe-2.5V合金,在温度950℃和碳势1.2%C条件下渗碳4 h,材料完全渗透,组织为屈氏体加V4C3碳化物。将渗碳后的Fe-2.5V合金与20钢热压复合,将发生碳原子自Fe-2.5V合金向20钢的扩散,碳的扩散深度为0.12 mm。界面附近的Fe-2.5V合金组织形貌未发生改变,而20钢的组织由原来的珠光体加铁素体转变为全珠光体组织。Fe-2.5V合金的硬度在1150 Hm左右。在距界面大约60μm处,硬度开始下降,在界面处的硬度为1100 Hm。

齿轮用渗碳钢20CrMnTi渗碳畸变的研究

用正交试验法研究了渗碳温度、碳势和淬火温度对汽车用20crmnti钢渗碳变形的影响。结果表明,渗碳温度、碳势和淬火温度对渗碳畸变有很大影响,其中碳势的影响最为显著。随着渗碳温度的升高,会造成奥氏体晶粒的增加,从而使渗碳畸变量增加;当碳势升高时,会在表面形成不良碳化物,使渗碳畸变量增加,同时也使材料的力学性能有所降低;当淬火温度升高时,由于热应力和组织应力的升高,也会造成渗碳畸变量增加。

渗碳钢球化渗碳工艺研究

研究了20crmnti钢渗碳层中碳化物形态对渗碳件力学性能的影响。结果表明:碳化物形态的改善可进一步提高零件的耐磨性;当碳化物呈球状均匀分布时,其耐磨性更优于网状。

编辑推荐下载

带状组织对合金渗碳钢机件断裂的影响

采用化学成分分析、断口分析、金相检验和硬度测定等方法,对断裂的合金渗碳钢机件进行了分析。结果表明该心部与渗层交界处是应力集中的部位,导致裂纹源的产生,因此心部组织中的带状铁素体是引起断裂的主要原因,属于疲劳断裂。

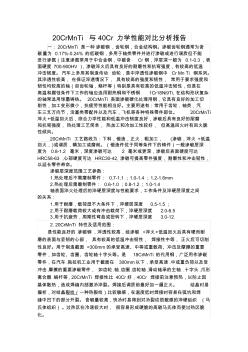

20CrMnTi渗碳钢和40Cr对比

20crmnti与40cr力学性能对比分析报告 一:20crmnti是一种渗碳钢,齿轮钢,合金结构钢。渗碳齿轮钢通常为含 碳量为0.17%-0.24%的低碳钢,多用于轴类零件并进行渗碳或进行调质但不能 进行渗氮(注意渗氮常用于中合金钢,中碳含cr钢,淬层深一般为0.1-0.3,表 面硬度700-900hv),渗碳淬火后具有良好的耐磨性和抗弯强度,有较高的低温 冲击韧度。汽车上多用其制造传动齿轮,是中淬透性渗碳钢中crmnti钢系列。 其淬透性较高,在保证淬透情况下,具有较高的强度和韧性,常用于要求强度和 韧性均较高的轴(如齿轮轴,蜗杆等)特别是具有较高的低温冲击韧性,但是在 高温和腐蚀条件下工作的轴应选用耐热钢和不锈钢1cr18ni9ti,在结构形状复杂 的轴常选用球墨铸铁。20crmnti表面渗碳硬化处理用钢,它具有良好的加工切 削性,加工变

Fe2.5V合金渗碳钢板与20钢热压复合热门文档

渗碳体对低碳钢板冲压性能的影响

渗碳体对低碳钢板冲压性能的影响

舞钢特殊材质碳钢板

发往:采购部 类别材质规格交货状态 锅炉及压力 容器用钢板 sa285grc、aisi4140、15crmor、09mnnidr、16mndr、15mnnidr、19mn6、q345r、sb410、 410b、spv355、q245r、q370r、15mnnbr、12cr1movr、16mo3、12cr2mo1r、sa387gr5、sa302grc、 14cr1mor-hic、08ni3dr/3.5ni、bhw35(13mnnimo5-4)、(s)a516gr60/65/70、sa387gr5、 sa537cl1/2/3、06ni9dr(9ni)、sa203e/d、sa387gr11/12/22、15mnni(nb)dr、 3-280mm 热轧,控扎,正火,回火, 调质,探伤,z向性能, 0℃—-50℃冲击功等 核电用钢a42/48/52、2

新型高合金齿轮渗碳钢17CrNiMo6的热处理

新型高合金齿轮渗碳钢17CrNiMo6的热处理

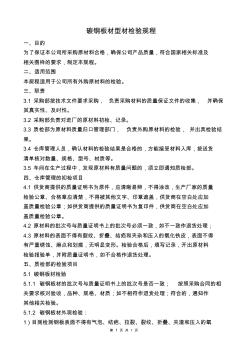

碳钢板型材检验规程

第1页共1页 碳钢板材型材检验规程 一、目的 为了保证本公司所采购原材料合格,确保公司产品质量,符合国家相关标准及 相关图样的要求,制定本规程。 二、适用范围 本规程适用于公司所有外购原材料的检验。 三、职责 3.1采购部按技术文件要求采购,负责采购材料的质量保证文件的收集,并确保 其真实性、及时性。 3.2采购部负责对进厂的原材料初检、记录。 3.3质检部为原材料质量归口管理部门,负责外购原材料的检验,并出具检验结 果。 3.4仓库管理人员,确认材料的检验结果是合格的,方能接受材料入库,按送货 清单核对数量、规格、型号、材质等。 3.5车间在生产过程中,发现原材料有质量问题的,须立即通知质检部。 四、仓库管理的初检项目 4.1供货商提供的质量证明书为原件,应清晰易辩,不得涂改,生产厂家的质量 检验公章、合格章应清楚,不得被其他文字、印章遮盖,供货商在空白处应

Fe2.5V合金渗碳钢板与20钢热压复合精华文档

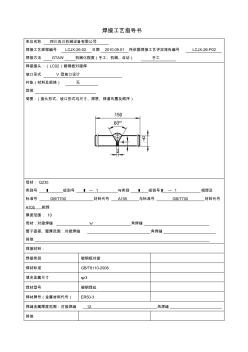

碳钢板对接焊

焊接工艺指导书 单位名称四川良川机械设备有限公司 焊接工艺规程编号lcjx-26-02日期2010.09.01所依据焊接工艺评定报告编号lcjx-26-p02 焊接方法gtaw机械化程度(手工、机械、自动)手工 焊接接头:(lc02)碳钢板对接焊 坡口形式v型坡口设计 衬垫(材料及规格)无 其他 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 150 2 41 0 60° 母材:q235 类别号ⅰ组别号ⅰ—1与类别ⅰ组别号ⅰ—1相焊及 标准号gb/t700材料代号a105与标准号gb/t700材料代号 a105相焊 厚度范围:10 母材:对接焊缝∨角焊缝 管子直径、壁厚范围:对接焊缝角焊缝 其他 焊接材料: 焊接类别碳钢板对接 焊材标准gb/t8110-2008 填充金属尺寸φ3 焊材型号碳

渗碳钢渗碳淬火后钻孔技术研究

针对轴承渗碳钢材料渗碳淬火后硬度达60hrc,根本无法在其零件钻孔,因此探寻一种加工技术方法,可以在渗碳钢渗碳淬火后轴承套圈两端面钻加工安装孔,利用这种加工技术保证安装孔的位置度精度。

钢结硬质合金TLMW50/碳钢复合材料制备及复合过程研究

利用爆炸压制法压实钢结硬质合金粉末,采用低真空液相烧结扩散复合法将压实后的钢结硬质合金粉末与碳钢成功复合,制得tlmw50/碳钢复合材料。利用eds、sem和电子拉伸试验机对tlmw50-碳钢复合过程及界面结合强度进行研究和测试,结果表明:在1350℃真空液相烧结过程中,钢结硬质合金粉末中各元素及硬质相分解出的c、w元素在烧结时相互扩散;钢结硬质合金tlmw50/碳钢试样复合界面的结合强度值与钢结硬质合金tlmw50本身的相应力学性能接近,界面复合状况良好。

碳钢与合金钢板的区别

碳钢与合金钢板的区别

Fe2.5V合金渗碳钢板与20钢热压复合最新文档

渗碳钢教学在《金属材料学》中的探讨

本论文以渗碳钢教学为例,讨论了金属材料学中的教学改革方法,授课时围绕课程主线及脉络设置,针对新形势下扩招后学生现状进行因材施教,布置大作业、撰写小论文,课堂上适当联系生产实习、实验教学等实践环节。该方法为金属材料学的教改提供一些参考。

焊接罐用新Nb—B复合加入超低碳钢板的开发

1序言 罐用钢板采用连续退火(cal)还是采用批处理退火炉(baf)退火好,2004年本社西日本制铁(福山地区)镀锡金工厂罐用钢板的cal退火比率,出现了较低的78%。若把baf处理材用cal处理,(i)可降低生产成本;(ⅱ)提高cal作业率;(ⅲ)交货时间平均可缩短10天,并可减少库存。因此正在推进镀锡金工厂提高cal比率。

枪钻加工渗碳钢20Cr深孔时断屑性能的改进

在渗碳20cr上加工细长孔时存在的主要问题是:散热困难和排屑不通畅。在分析了实际加工条件和被加工材料的特点后,优化了原有几何参数。经过在该材料上大量加工细长孔后,设计出一种新型枪钻。经试验验证:能够改善散热并使得切屑顺利排出,刀具寿命也因此延长了两倍。本文介绍了试验过程以及加工过程中对渗碳20cr钻削断屑机理的进一步分析。

汽车传动部件用高碳钢板

jfe开发出两种高加工性的高碳钢板。各向同性高碳冷轧板的r值各向异性(δr)降到了0.06,并且具有良好的成形性和低温短时加热淬透性,用于传动部件的钢板成形时可避免尺寸精度下降。高扩孔性热轧高碳钢板(sc)采用热轧后的超急速冷却使碳化物弥散分布,具有良好的冲孔性和扩孔性,适用于增厚加工。

高碳钢板坯连铸技术的开发

高碳钢板坯连铸技术的开发

碳钢板材切割工艺探析

在钢结构建筑中,板材的下料工作至关重要,下料精确度、平整度、直线度直接影响到钢构件组装的几何形状,进而影响到焊接质量和整体强度。数控切割机的出现大大提高了板条的切割速度,节省了操作人工,提高了异形零件的切割可操作性。通过对数控切割机的切割实验得出合理的工艺参数。

贝氏体钢板与普碳钢板耐磨性对比工业试验

介绍了热轧低碳贝氏体高强钢板在济钢原料厂qlk800.32型斗轮取料机上与普碳钢板进行耐磨性对比工业试验的情况。试验结果表明,贝氏体高强钢板的耐磨寿命可达到普碳板的3倍

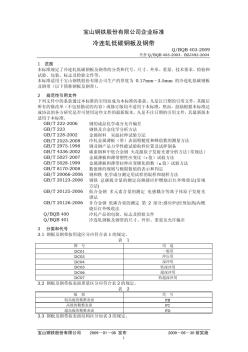

Q-BQB403-2009冷连轧低碳钢板及钢带

Q-BQB403-2009冷连轧低碳钢板及钢带

CSP冷轧低碳钢板的再结晶织构

采用基于薄板坯连铸连轧(csp)工艺条件下的低碳钢板作为冷轧基料,在实验室模拟现场工艺进行了冷轧和罩式退火,利用x射线衍射和电子背散射衍射(ebsd)分析了退火过程中的织构和微区取向的变化,并对csp条件冷轧板再结晶织构的形成机制进行了讨论。结果表明:γ取向线在再结晶发生后增加比较明显,但在晶粒长大阶段却略有降低。形变亚晶在再结晶过程中发生合并长大,这些具有大角度晶界的亚晶将是再结晶形核的基础。以较小的晶内平均取向差和较大的晶粒间取向差为判据,利用ebsd技术选取了最有可能成为再结晶晶核的亚晶,这些亚晶存在着以{111}取向为主的择优取向。再结晶晶粒的生长速度在随后的整个退火过程中存在较大差异,{111}再结晶新晶粒的生长速度在晶粒长大阶段受到抑制,可能是其最终成品γ取向线取向分布密度下降的原因。再结晶初期晶核的择优取向与其生长速度的差异共同作用决定了再结晶的最终织构。

Fe2.5V合金渗碳钢板与20钢热压复合相关

文辑推荐

知识推荐

百科推荐

职位:资深专业监理工程师

擅长专业:土建 安装 装饰 市政 园林