CRH380A箱盖低压金属型铸造工艺研究

基于Magma模拟软件和工艺试制结果,优化了CRH380A箱盖低压金属型铸造工艺,分析了模具温度、充型速度和浇铸温度对铸件凝固过程的影响,得到了可行的CRH380A箱盖低压铸造工艺并获得了合格样件。本文也为其他铝合金铸件低压金属型铸造工艺研究提供了有益的参考。

车用空调器压缩机前 后缸体金属型铸造工艺

车用空调器压缩机前、后缸体金属型铸造工艺周晓航 7,车用空调器压缩机前、后缸 体金属型铸造工艺 、敲机n.3一 埔要本文介绍t150cc活塞式车用空调器压缩机前、后缸体铸件的鲒构特点厦其技术 岳求,并针对其使用特点选择铸件材料,确定采用空属型铸遣工艺.同时,对如何选择最佳 主盖方:索:釜釜参数进翟,岔关镶词前、后缸体金属型铸追,红i、f’、—一—一,,p’vi—l, 一 、车用空调器压缩机前、 后缸体的结构特点及其技术要求 由1空调器压埔机前、后缸体 . 图l所示为活塞排量为125.8cc的车用 空调器压缩机前缸体零件,后缸体与其形状 大同小异。 前、后缸体是车用空调器压缩机的关键 零件。形状复杂,壁厚差大.配合孔多,尺 寸精度技术要求很高。零件带有二个长四棱 柱体,中间要钻12ram的孔供联接

铝合金的金属型铸造方法

日本特开2004-261842本专利提供一种不用硅砂等作芯子的铝合金金属型铸造方法,而是采用硝酸盐或亚硝酸盐或其混合物,因为硝酸盐的熔点为380℃,对金属的腐蚀小,又易溶于温水,用它作金属型的芯子,防止了一般砂

编辑推荐下载

谈对铝合金件金属型铸造

铝合金件金属型铸造方法由于其生产率高、劳动环境清洁、铸件表面光洁和内部组织致密等优点而被广泛应用。近几年,我国许多厂家也引进先进金属型设备或自制设备生产汽车发动机缸盖、进气管和活塞等铝铸件。金属型铸铝技术也广泛应用于航空、航天、高压电器、电力机械以及仪器仪表等行业。铝合金的应用得以广泛的发展,这就要求我们在工艺和设备上有较高的要求,本文针对这项需求分析了铝合金铸造的工艺及其设计原理,同时还阐述了铝合金铸造的设备自动化问题。

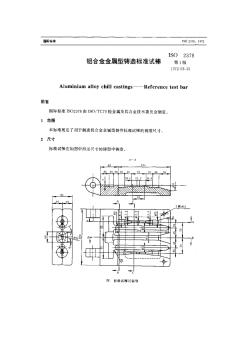

铝合金金属型铸造标准试棒

铝合金金属型铸造标准试棒

CRH380A箱盖低压金属型铸造工艺研究热门文档

铝合金外套金属型铸造

以铝合金外套金属型铸造浇注系统的设计为例,运用铸造模拟软件procast对铸造工艺方案进行模拟,其结果表明,对于铸件上存在较大壁厚及不能采用冒口补缩的部位,增加铜冷铁能有效的消除缩孔,缩松缺陷。在铸造中运用分析软件能提前预测铸造中产生的缺陷,通过优化工艺方案,减少废品提高铸件品质。

铝合金进歧管铸件的金属型铸造

介绍了在可倾式金属型浇注机上制造进气歧管的铸造新工艺。为了获得合格的进气歧管铸件,采用压边顶铸浇注系统和覆膜砂壳芯制作工作。并且改进工艺,以消除气孔、收缩和裂纹。

铸钢齿轮的覆砂金属型铸造

覆砂金属型用于铸造铸钢齿轮的关键在于合理的选择覆砂厚度和覆砂方法。本文介绍了一例采用13mm厚的水玻璃砂预制砂板进行覆砂的方法,成功地铸造了毛重1140kg的铸钢齿轮,工艺出品率比原来砂型铸造提高了15.5%,型砂消耗降低了70.3%。

铸铁件金属型铸造技术

铸铁件金属型铸造技术 1.概述——历史与现状 用金属型生产铁基合金铸件始于中国。考古发现我国铸铁件用铁型(古称“范”) 生产始于战国(距今2200~2300年),用铜范铸造铁器最早为汉代(距今1800 年),到清代(距今200~300年)铁范铸铁技术不断完善,用铁范铸造铁炮。龚 振麟著《铸炮铁模图说》是世界发现最早的系统论述金属型铸造铸铁件的专著。 美国eaton公司最早获铁基合金金属型(ferrouspermanentmold-fpm)工艺专 利已是1932年。近几十年全世界fpm不断发展。欧洲fpm铸件占6%~8%,有 报道苏联1980年fpm铸件占铸铁件9.7%,欧、美、日等fpm件主要用于汽车、 机床、空气压缩机和液压件等;近年中国由日本引进空调压缩机铸件fpm生产线; 印度、加拿大、巴西、马来西亚等国也都引进过fpm生产线。1994

金属型铝合金铸件铸造工艺探讨

某金属型铸造铝合金铸件结构复杂,易出现缩松缺陷,产品合格率低。通过对铸件结构和工艺性进行分析,找到了该铸件的铸造工艺难点及合理的铸造工艺方法。通过试验改进,解决了该铝合金铸件易出现的缩松问题。

CRH380A箱盖低压金属型铸造工艺研究精华文档

金属型铝合金铸件铸造工艺探讨

某金属型铸造铝合金铸件结构复杂,易出现缩松缺陷,产品合格率低。通过对铸件结构和工艺性进行分析,找到了该铸件的铸造工艺难点及合理的铸造工艺方法。通过试验改进,解决了该铝合金铸件易出现的缩松问题。

中国高铁CRH380A型高速动车组亮相米兰世博会

记者从中国南车股份有限公司获悉,由中国南车研制的中国高铁代表车型crh380a型高速动车组亮相正在意大利米兰召开的第42届世界博览会。截至2014年年底,中国高铁运营里程超过1.6万km,在建规模超过1万km。中国高铁的发展成就吸

球墨铸铁汽车齿轮水冷铜合金金属型铸造工艺

重点研究了铜合金金属型温度、浇注温度、浇注时间、铸件离型温度等工艺参数及铸件壁厚、泡沫陶瓷过滤器对铸件质量的影响,提出了汽车球铁齿轮水冷铜金属型铸造工艺参数的控制范围。

压力/低压/金属型铸造多周期、多阶段数值模拟技术的研究与应用

根据压力铸造、低压铸造和金属型铸造生产的特点,研究开发了适合于这些特种铸造方法的多周期、多阶段的计算机数值模拟系统,同时解决了冷却工艺过程模拟、多周期精确充型模拟等关键问题,能够较好的分析冷却工艺,预测模温平衡,优化模具的初始预热工艺,从而有效的控制产品质量,提高生产效率,该技术可以较好地指导实际生产。

汽车球墨铸铁件铜金属型铸造工艺与成套设备研制

汽车球墨铸铁件铜金属型铸造工艺与成套设备研制

CRH380A箱盖低压金属型铸造工艺研究最新文档

金砂型低压铸造工艺研究与应用

针对铝合金耐压壳体,采用金砂型低压铸造技术进行铸造工艺设计,结合华铸cae铸造模拟软件,验证并优化铸造工艺,确定出合理的工艺参数形成批量生产。检测结果表明,金砂型低压铸造工艺可生产出高品质的铸件。

金属型铸造高压壳体铸件中气孔的形成分析

通过实验研究了金属型铸造高压壳体铸件中气孔的形成原因。通过检测发现,铸件的表面和内部都存在气孔。分析表明,铸件的表面气孔是由于涂料的发气造成的;内部气孔是由于铝液的含气量过高造成的。气孔形态表现为析出性气孔和侵入性气孔。因此,要加强铝液的除气和净化工艺,以消除铸件中的气孔。

铝合金进气歧管金属型重力铸造工艺的优化

分析了在金属型重力铸造法生产汽车发动机进气歧管时,因出现气孔或冷隔等铸造缺陷而造成铸件的废品率过高的情况,在对进气歧管铸造凝固过程进行分析研究的基础上发现:气孔是铸件凝固过程中存在的物理热节和反温度场共同作用造成的;而冷隔是由浇注温度、模具温度太低造成的,而反温度场的程度与浇注温度和模具温度又是密切相关的,因此只有正确处理三者之间的相互关系才能降低铸件的废品率。根据企业生产现状有针对性地将缝隙式浇注系统、冷铁技术、低温快浇技术和模温调控技术相结合,通过对铸造工艺、熔炼工艺和浇注工艺的联合调整和优化,最终使铸件的合格率达到80%以上,大大地提高了企业的经济效益。

ZL205A合金壳体铸件低压铸造工艺研究

以低压铸造成形zl205a合金壳体件作为研究对象,采用数值模拟方法,研究了壳体铸件低压铸造过程温度场及缩孔、缩松缺陷随工艺方案的变化规律。结果表明,采用冷铁及冒口,缝隙式浇口由8个增加到10个,补缩距离由200mm减小到157mm,铸件的温度场分布合理,铸件缺陷部位的缩松倾向明显减小,模拟结果与试验结果对比,表明采用冒口结合冷铁的工艺方案合理可行。

高温磁铁在低压金属型铸造模具中的应用

由于壳体类铝合金零部件的低压金属型铸造模具结构复杂,模块数量多,设计、制造周期长,对制作精度、研配等要求较高。为得到良好外观质量铸件,需对模具各部件进行持续维护。探索将高温磁铁应用于低压金属型铸造模具的活块镶嵌件,在保证铸件质量的前提下,减少模具设计、加工及维护成本。

CRH380AL型动车组空调装置制冷不良浅析与改进建议

结合西安局ckh380al型动车组暑期运用情况,对其空调装置制冷不良问题进行分析,并提出具体改进建议。

某铝镁合金支架金属型低压铸造工艺设计

以某铝镁合金支架为研究对象,深入分析了该产品的结构特征、材质特点、产品技术要求。并结合金属型低压铸造理论,对其金属型铸造工艺进行了合理的设计。实践证明,该工艺不仅生产效率及成品率高,而且铸件质量稳定,为企业带来了良好的经济效益。

CRH380AL型动车组空调装置常见故障判断与处置

对crh380al型动车组空调装置的常见故障进行了原因分析,并提出了故障判断方法及处理措施。

石膏型低压铸造工艺规程的研究与应用

基于低压铸造生产要求,对石膏型制备与烘干工艺、合金熔炼与浇注工艺进行研究,升液管预热有利于均匀喷涂涂料,升液管口平面上放置石棉垫板和过滤网片可提高服役寿命。旨在为薄壁叶片和大型复杂薄壁铸造铝合金铸件的生产提供科学依据。

铝合金大截面悬垂线夹金属型铸造生产

在铝合金大截面悬垂线夹金属型重力铸造生产中,改变传统分型方式,采用将铸件立放、垂直分型,消除了铸件缩孔、缩凹和裂纹等铸造缺陷,使铸件承受破坏载荷能力比设计要求提高30%,产品合格率达到98%,生产效率提高35%。

CRH380A箱盖低压金属型铸造工艺研究相关

文辑推荐

知识推荐

百科推荐

职位:房建市政造价工程师

擅长专业:土建 安装 装饰 市政 园林