Φ4.2m×13m闭路水泥粉磨系统的技术改造

两套Φ4.2 m×13 m闭路水泥粉磨系统产量徘徊在80 t/h左右,电耗高达47.8kWh/t。主要原因是磨内通风不良、磨内过粉磨现象严重、袋除尘器压差过大。在实施一系列改造措施后,水泥磨的磨内压差从原来的1 200 Pa降低到800 Pa,出磨水泥温度降低到105℃以下,磨内过粉磨现象消失,袋除尘器压差从原来的2 300 Pa降为1 200 Pa,系统台时产量提高,电耗下降。

Ф4.2m×13m水泥磨预粉磨系统的调试

印度阿托尼克2500t/d生产线是我院在印度的总承包工程项目,其中ф4.2m×13m水泥磨预粉磨系统于2011年正式投产。通过几个月的调试,目前此水泥粉磨系统已基本正常,本文总结了调试期间出现的问题及解决方法。

Φ4.2m×13m水泥磨预粉磨系统的调试

印度阿托尼克2500t/d生产线是我院在印度的总承包工程项目,其中φ4.2m×13m水泥磨预粉磨系统于2011年正式投产。通过几个月的调试,目前此水泥粉磨系统已基本正常,本文总结了调试期间出现的问题及解决方法。

编辑推荐下载

φ4.2m×13m水泥磨半终粉磨改造

1存在的问题我公司2号水泥磨系统,p4水泥不掺加矿粉最优台时190t/h,电耗指标为34kwh/t,水泥粉磨工艺及装备对水泥生产效率及效益影响较大。为提高水泥工艺装备水平,进一步节能降耗,并满足水泥市场黄金时期出厂量要求,拟对此进行改造。2改造方案2.1基本情况(1)现状。现有1台φ4.2m×13m水泥磨粉磨系统:磨前配置辊压机,经v型选粉机分选,粗粉回稳流仓重新辊压,细

φ4.2m×13m水泥磨隔仓板技术改造

0前言洛阳中联水泥公司水泥粉磨系统选用半终粉磨系统(2014年11月初投产),并采用了在线粒度分析仪。在投产初期,该系统磨机工况不稳定经常出现饱磨、过粉磨以及一仓二仓物料不均衡等问题,系统经济技术指标不理想。为改变这一状况,我公司技术人员对各项数据进行检测、跟踪和分析,并请有关粉磨专家进行会诊,最终确定了改造方案,

Φ4.2m×13m闭路水泥粉磨系统的技术改造热门文档

Φ2.2m×7m闭路粉磨系统的技术改造

!""#$%&$#水泥 中图分类号!’()*!$!"#文献标识码!+文章编号!)""!,-.**/!""#0"#,""1.,"! 常熟金猫方星水泥有限公司是年产2"万3水 泥的中型企业!近年来"为适应环保要求4决定停窑 开磨"将原)台!!$!5$*5生料磨改造成水泥磨"加 上原有的%台!!$!5$)!5水泥磨"采用外购熟料来 磨制水泥!!!$!5$*5的生料磨改为水泥磨后"台时 产量仅有)!367"产品细度不稳定!为了扭转这种局 面"公司决定采用’,89:;以上! !技改措施 !"!改用三分离选粉机 由于!!$!5$*5水泥磨是由生料磨改造

Φ3.2m×13m水泥联合粉磨系统提产措施

Φ3.2m×13m水泥联合粉磨系统提产措施

Φ4.2m×14.5m闭路磨系统技术改造实践

本文介绍了对某厂#1和2生产线φ4.2m×14.5m纯球磨机闭路磨进行的辊压机预粉磨改造,着重从设备配置、原料配比易磨性、操作参数、成品水泥性能、产量和电耗对做了对比和分析.结果表明,此次技术改造就地取材,节省成本,系统运行平稳、节能效果显著.

φ4.2m×12.5m水泥磨改造

我公司2号水泥磨(φ4.2m×12.5m)是一套带辊压机的两仓双闭路粉磨系统,经陔磨磨制出来的水泥一直存在需水量大和塌落度损失大等缺陷,工程适应性能不好。针对这一现象,公司与南京化工大学一起攻关,采取改进措施,解决了这一问题。

水泥粉磨系统调试说明

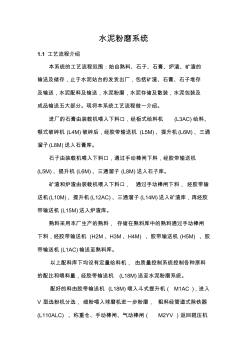

水泥粉磨系统 1.1工艺流程介绍 本系统的工艺流程范围:始自熟料、石子、石膏、炉渣、矿渣的 输送及储存,止于水泥站台的发货出厂,包括矿渣、石膏、石子堆存 及输送,水泥配料及输送,水泥粉磨,水泥存储及散装,水泥包装及 成品输送五大部分。现将本系统工艺流程做一介绍。 进厂的石膏由装载机喂入下料口,经板式给料机(l3ac)给料、 颚式破碎机(l4m)破碎后,经胶带输送机(l5m)、提升机(l6m)、三通 溜子(l8m)送入石膏库。 石子由装载机喂入下料口,通过手动棒闸下料,经胶带输送机 (l5m)、提升机(l6m)、三通溜子(l8m)送入石子库。 矿渣和炉渣由装载机喂入下料口,通过手动棒闸下料,经胶带输 送机(l10m)、提升机(l12ac)、三通溜子(l14m)送入矿渣库,再经胶 带输送机(l15m)送入炉渣库。 熟料采用本厂生产的熟料,存储在熟料库中的熟料通过手

Φ4.2m×13m闭路水泥粉磨系统的技术改造精华文档

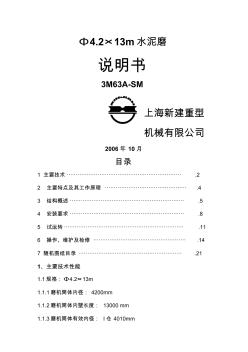

Φ4.2×13m水泥磨(3M63)

φ4.2×13m水泥磨 说明书 3m63a-sm 上海新建重型 机械有限公司 2006年10月 目录 1主要技术⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.2 2主要特点及其工作原理⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.4 3结构概述⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.5 4安装要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.8 5试运转⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.11 6操作、维护及检修⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.14 7随机图纸目录⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.21 1、主要技术性能 1.1规格:φ4.2×13m 1.1.1磨机筒体内径:4200mm 1.1.2磨机筒体内壁长度:13000mm 1.1.3磨机筒体有效内径:i仓4010mm ii仓4080mm 1.1.4

水泥粉磨系统优化的技术措施

洛阳理工学院毕业设计(论文) i 水泥粉磨系统优化的技术措施 摘要 水泥粉磨工序是水泥生产过程中的重环节,它不仅直接关系到水泥的质量 (尤其是水泥细度),同时还对水泥的产量和生产能耗有着重要的影响。在努力 提高水泥磨机产量及水泥细度的同时,最大限度降低粉磨系统的能耗对于节省能 源及提高企业的经济效益具有重要的现实意义。本文通过粉磨工艺、磨机结构改 造等方面的新技术、新工艺的研究成果,结合生产实际,探讨了提高粉磨系统能 力和效率的技术措施优化问题。 关键词:水泥粉磨系统高产节能技术措施 洛阳理工学院毕业设计(论文) ii optimizatonofcementgrindingsystemoftechnicalmeasures abstract cementproductionofcementgrindingprocessistheimp

水泥粉磨系统打散分级机的改造

水泥粉磨系统中辊压机后的打散分级机在生产中,叶轮磨损严重,一年的生产期需要更换好几个风轮,严重影响了生产。我们对打散分级机的结构和工作原理进行分析,对其结构进行了改造。1打散分级机风轮磨损的分析打散分级机风轮磨损较快的主要原因是风轮受粉尘颗粒的磨蚀。风轮受粉尘磨蚀主要有两个进灰点(见图1),一个是风轮和内风筒之间的空隙,另一个是内风筒的进风口。内风筒的主要作用就是减少粉尘

双线水泥粉磨系统“一拖二”改造

我公司现有一条5000t/d熟料生产线,设计有两条相同的φ4.2m×13m闭路水泥粉磨系统,配置有辊压机和v型选粉机.在2016年6月份,正值产销旺季,2号线辊压机辊面脱落,被迫停产抢修.由于维修工期长,为减小停机对生产的影响,我们在1号线物料入磨处增设了一套分料装置,采用“一拖二”形式,也就是利用1号线辊压机供料1号和2号磨机生产水泥,提高运转率,增加产量.通过实践证明,该技改取得一定效果,现介绍如下,供同行参考.

水泥粉磨系统外掺矿粉的优化设计

从设计优化角度出发,介绍一种水泥粉磨系统中外掺矿粉,在提高粉磨系统产量、充分保证水泥质量方面所采取的优化处理措施。

Φ4.2m×13m闭路水泥粉磨系统的技术改造最新文档

水泥粉磨技术改造实现节能增效

重点介绍了球磨机与辊压机组成的联合挤压粉磨系统以及直径3.2米水泥磨技术改造实现节能增效达标的途径。

Ф4.2m×13m磨机钢球钢锻的筛检和分级

Ф4.2m×13m磨机钢球钢锻的筛检和分级

水泥粉磨系统无负荷试车方案

(水泥粉磨系统部分) 批准: 审核: 编制: 目录 一、水泥粉磨系统车间说明 1.1水泥磨粉磨系统主要设备表(1#、2#水泥磨系统) 1.2系统简介 二、安全 三、水泥粉磨系统单机无负荷试车 3.1单机试车人员组织及单机试车基本流程 3.2开展试车前的准备及注意事项 3.3设备运转中注意事项 3.4各台设备试车前的准备和检查内容 3.4.1皮带机试车前检查内容 3.4.2水泥磨试车前的检查内容 3.4.3水泥磨o-sepan2500高效选粉机试车前检查内容 3.4.4气动开关阀(气动流量阀)试车前的检测内容 3.4.5辊压机试车前检查内容 3.4.6vx2500型选粉机试车前检查内容 3.4.7斗式提升机试车前检查内容 3.4.8空气斜槽试车前的检查内容 3.4.9布袋收尘器试车前的检查内容 3.4.10锤式破碎机试车前检查内容 3.4.11离心风机

水泥粉磨系统设备巡检规程

第1页共14页 水泥系统设备管理、巡检规程 1.目的: 本规程旨在规范设备日常管理、巡检内容,使管理、巡检有章可循。 2.范围: 本规程适用于泾阳声威水泥粉磨系统内的设备管理、巡检 3.石膏板喂机巡检规程 3.1行前检查: 3.1.1检查板喂机现场急停开关是否复位; 3.1.2检查裙板张紧程度是否合适; 3.1.3检查地脚螺栓、各部位连接螺栓是否松动; 3.1.4检查电机、减速机地脚螺栓是否松动,检查减速机润滑油量是否充足; 3.1.5检查板喂机托轮是否掉落,有掉落要及时通知车间及机修人员处理; 3.1.6检查板喂机裙板、链条是否有异物、杂物卡滞,设备内有无人员检修。 3.2运行中检查: 3.2.1检查张紧装臵是否松弛,对于松弛或不一致的应进行调整; 3.2.2检查裙板固定螺栓是否松动脱落,各部位连接螺栓是否松动; 3.2.3检查减速机、电机是否有异音,检

滚压机水泥粉磨系统现状(英文)

介绍了水泥辊压机的工作原理,并基于仿生粗糙耐磨理论提出对磨辊表面进行耐磨性加工,能进一步增加磨辊耐磨性。从磨辊表面材料、结构、表面形态对以往针对辊压机耐磨性能的研究进行改进,并阐述了国内外水泥粉磨系统性能现状。

盘景水泥有限公司水泥粉磨系统的调试

现场对盘景水泥有限公司的水泥粉磨系统进行诊断分析,通过对工艺系统的局部改造,使其生产能力达到220t/h。同时,针对现场出现的问题,提出了设计中需要改进的措施。

水泥粉磨工艺改造技术的分析

在科学技术创新发展下,水泥生产工艺得到了有效的优化和创新,作为一种工程建设中不可或缺的材料之一,对现有的水泥粉磨工艺创新和优化显得十分关键.水泥粉磨在水泥生产中重要性较为突出,直接关乎水泥质量,为了能够为市场提供质量更可靠的水泥材料,应该对水泥粉磨工艺进一步优化,注重先进技术和先进设备的应用,提升水泥材料性能.基于此,本文就水泥粉磨工艺改造技术进行分析,对现有水泥粉磨工艺系统中产量低、磨机小和能耗高的缺陷深入剖析,提出合理的改善措施,提升水泥生产质量.

高细磨机与闭路粉磨系统串联的技术改造

在原来闭路粉磨系统的基础上串联一台高细磨机而成为一个开流工艺。本次技改工艺流程简单,投资省,节能增产增效显著,比较适合中小型水泥企业或水泥粉磨站的技术改造;该粉磨工艺在运行中也存在不足,需进一步深入研究。

水泥粉磨管理经验和制度

水泥机械设备的润滑管理经验 近年来,我国润滑技术发生了巨大变化,添加剂得到不断完善,性能不断提高,添 加剂的复配技术不断成熟,使润滑机理发生了质的变化。表现在润滑油不单靠油 的黏度,而主要靠化学反应膜;润滑油对啮合面表面的附着,不单靠物理吸附,而 主要靠化学吸附,化学吸附的强度比物理吸附的强度高5~10倍;润滑油添加剂 复配技术的应用,可以在最需要润滑油的部位生成反应膜,有效地保护啮合表面。 分子设计理论与实践,使具有不同功能的基团,优势互补,合理组合,使一种添加剂 同时能满足几个不同要求,使润滑油品高性能化。 1水泥设备润滑工作存在的问题 (1)在以前水泥机械设备设计中,编写设备说明书时,规定新设备工作必须用说明书中指定的 油品,实际上这些油品不一定适合,其原因是机械设计工程师大部分不具备有专门的润滑知识,所 选用的油品主要是将过去同类机械或相近机

Φ4.2m×13m闭路水泥粉磨系统的技术改造相关

文辑推荐

知识推荐

百科推荐

职位:房建市政工程专业监理工程师

擅长专业:土建 安装 装饰 市政 园林