1CrNi9Ti不锈钢M3螺纹振动攻丝技术

首先对不锈钢材料的切削性能和不锈钢材料的攻丝特点进行分析,介绍了振动攻丝的基本原理,利用自行设计的振动攻丝机进行振动攻丝与传统机械攻丝和手动攻丝的对比实验分析,结果表明振动攻丝具有降低攻丝扭矩、提高牙形精度和螺距精度的效果.最后通过对振动攻丝的攻丝现象进行分析,利用振动攻丝弹塑性再切削和丝锥刚性化效果解释高强度材料攻丝过程的本质是降低攻丝扭矩,提高攻丝质量.

编辑推荐下载

不锈钢管件内螺纹攻丝加工要点

现在盛行不锈钢材料,主要还是因为其环保原因。不锈钢管件上的内螺纹通常采用丝锥 进行攻丝加工。由于不锈钢材质的粘性较高,断屑性能差,因此在攻丝过程中容易出现切屑 刮伤工件螺纹或丝锥崩刃等现象,影响加工效率和螺纹质量。为了延长丝锥使用寿命,提高 螺纹加工质量,应注意以下要点: 1丝锥的设计与制造 (1)选用较好的丝锥材质。在普通高速工具钢中加入特殊合金元素,可以显着提高丝锥 的耐磨性和韧性。 (2)在丝锥螺纹表面涂覆氮化钛涂层,可以显着提高丝锥的耐磨性、耐热性和润滑性。 (3)适当加大丝锥前角。但应注意,如丝锥前角过大,在退刀时容易造成丝锥崩刃和攻 出的螺纹多棱。 (4)适当加大丝锥铲背量。但应注意,如铲背量过大,在退刀时容易产生切屑塞进丝锥 后角内的现象,且攻出的螺纹光洁度不佳。 (5)合理选择刀具热处理方法,以兼顾丝锥的硬度与韧性。 2工件底孔的预jjn-r

不锈钢管件内螺纹攻丝加工要点

不锈钢管件内螺纹攻丝加工要点

1CrNi9Ti不锈钢M3螺纹振动攻丝技术热门文档

采用普通丝锥攻不锈钢螺纹

简述了不锈钢攻螺纹前钻底孔和采用普通丝锥攻不锈钢螺纹的基本方法、操作步骤、注意事项。介绍了不锈钢攻螺纹时,选用增大底孔直径、用豆油作为冷却润滑油来保证螺纹的产品质量并减少丝锥折断的方法。

M4不锈钢沉头自攻螺丝说明

M4不锈钢沉头自攻螺丝说明

不锈钢和钛合金攻丝方法研究

针对不锈钢和钛合金材料在攻丝时的难题,如何在实际加工中选取合理的攻丝条件。我们首先分析两种材料的加工特性,又从丝锥材料、切削速度、切削液三方面说明了对不锈钢和钛合金材料攻丝加工时的影响和选取方法。

不锈钢工件上加工m3以下小螺纹孔

摘要:介绍了采用切削—挤压组合工艺加工不锈钢工件小径内螺纹的方法,优选了工 艺参数以及切削丝锥和挤压丝锥的加工余量分配。 1引言 在不锈钢工件上加工小螺纹孔历来是一个难题。由于不锈钢材料塑性变形大,韧性好,加工硬化严重,切削抗力大,且攻丝加工是在半封闭状况下进行,散热条件差, 排屑困难,切削扭矩往往超过丝锥的强度极限而导致丝锥折断。我们通过对切削丝锥和无屑挤压丝锥加工内螺纹时出现的问题进行分析,采用切削—挤压组合加工方 式在不锈钢工件上加工小螺纹孔,取得了较理想的效果。 2不同加工工艺的比较分析 在不锈钢工件上加工m3以下小螺纹孔时,传统加工工艺是以三支丝锥为一组,用铰杆手工攻丝。将三支修磨为不同外径的切削丝锥从小到大分为三锥,首先攻头锥, 然后依次攻二锥、三锥成型。切削量按不同比例分配给三支丝锥,可使每支丝锥承受的切削扭矩减小。但采用这种方式加工时,有时丝锥仍难免折断,且加工

1Cr18Ni9Ti不锈钢螺纹副粘扣现象分析及防治

1cr18ni9ti不锈钢螺纹联接件,具有良好的耐蚀性、高温稳定性,广泛用于海洋、野外、高温和腐蚀等恶劣环境下。但该类联接件的螺纹副很容易产生"粘扣"现象,特别是大直径螺纹副"粘扣"现象尤为严重,已成为不容忽视的问题。

1CrNi9Ti不锈钢M3螺纹振动攻丝技术精华文档

不锈钢螺母的钻孔、攻螺纹

在石油、化工行业机械设备及管道的紧固联接中,为了确保联接的牢固,严防腐蚀失效,不锈钢紧固件被广泛应用,其材质一般为铬不锈钢或铬镍不锈钢。铬不锈钢分为wcr=12%、wcr=17%和wcr=27%等种类;铬镍不锈钢中wcr=17%-20%,wni=8%-11%。铬镍不锈钢的抗腐蚀性能及力学性能比铬不锈钢高,因而被首先利用。例如1cr18ni9ti,其特点是韧性大、强度高、导热性差,切屑的粘附性和加工硬化趋势较强,故无论是切削还是钻削性能都不良,尤其是在不锈钢螺母工件上钻孔、攻螺纹,钻头上易产生积瘤,出现“胀牙”现象;攻螺纹速度慢、丝锥易出现咬死或扭断、工件表面粗糙度差等不良情况,产品质量不佳。为此本文就工作中遇到的规格m24-m36、材质1cr18ni9ti不锈钢螺母的钻孔、螺纹问题略谈以下几点看法,供参考。

不锈钢工件的钻孔与攻螺纹

由于不锈钢材料韧性大、热强度高、导热性差,在加工中切削力大、切屑粘性强,在刀具上积聚的热量愈多,切屑带走的热量就愈少,切削的热量难于扩散,致使刀具发热,降低刀具的切削性能,故带来一系列问题。为了提高产品质量和生产效率,因此在不锈钢工件上钻孔、攻螺纹两个工艺方面在克服不足之处可采取一些措施。

不锈钢沉头自攻螺丝包装说明(M4)

不锈钢沉头自攻螺丝包装说明(M4)

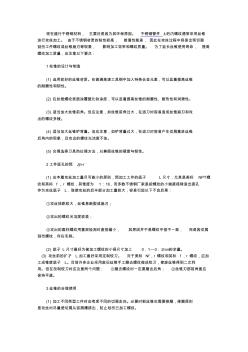

螺纹攻丝底孔对照表

螺纹规格钻头直径 m1.6x0.351.25 m2x0.41.6 m2.5x0.452.05 m3x.052.5 m3.5x0.62.9 m4x0.73.3 m5x0.84.2 m6x15 m8x1.256.8 m8x17 m10x1.58.5 m10x1.258.8 m12x1.7510.2 m12x1.5010.5 m12x1.2510.8 m14x212 m14x1.512.5 m16x214 m16x1.514.5 m18x2.515.5 m18x1.516.5 m20x2.517.5 m20x1.518.5 m22x2.519.5 m22x1.520.5 m24x321 m24x222 m27x324 m27x225 螺纹攻丝底孔对照表

简易攻丝圈内螺纹装置

丝圈外螺纹加工完后,当攻内螺纹时,由于丝圈壁厚较薄,装夹时,丝圈容易变形,导致丝锥无法攻内螺纹,严重的甚至造成丝圈报废,因此,设计了攻丝圈内螺纹装置,如图1所示。本装置由上、下铁板组成,通过4个螺栓固定夹紧,把要加工内螺纹的丝圈拧入上板,丝圈靠在下板上,用丝锥攻丝圈内螺纹。上板螺纹尺

1CrNi9Ti不锈钢M3螺纹振动攻丝技术最新文档

不锈钢工件上加工m以下小螺纹孔

摘要:介绍了采用切削—挤压组合工艺加工不锈钢工件小径内螺纹的方法,优选了工 艺参数以及切削丝锥和挤压丝锥的加工余量分配。 1引言 在不锈钢工件上加工小螺纹孔历来是一个难题。由于不锈钢材料塑性变形大,韧性好,加工硬化严重,切削抗力大,且攻丝加工是在半封闭状况下进行,散热条件差, 排屑困难,切削扭矩往往超过丝锥的强度极限而导致丝锥折断。我们通过对切削丝锥和无屑挤压丝锥加工内螺纹时出现的问题进行分析,采用切削—挤压组合加工方 式在不锈钢工件上加工小螺纹孔,取得了较理想的效果。 2不同加工工艺的比较分析 在不锈钢工件上加工m3以下小螺纹孔时,传统加工工艺是以三支丝锥为一组,用铰杆手工攻丝。将三支修磨为不同外径的切削丝锥从小到大分为三锥,首先攻头锥, 然后依次攻二锥、三锥成型。切削量按不同比例分配给三支丝锥,可使每支丝锥承受的切削扭矩减小。但采用这种方式加工时,有时丝锥仍难免折断,且加工

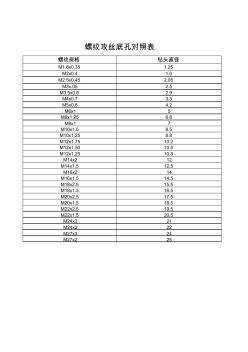

螺纹攻丝前钻底孔直径(企业标准)

qj/ml1203—a 第2页共5页 螺纹攻丝前钻底孔直径 1范围 本标准规定了普通螺纹、55°密封管螺纹和55°非密封管螺纹攻丝前的钻底孔直径。 本标准适用于普通螺纹、55°密封管螺纹和55°非密封管螺纹攻丝前的底孔加工和检 验。 2规范性引用文件 gb/t3—1997普通螺纹收尾、肩距、退刀槽和倒角 gb/t196—2003普通螺纹 gb/t7306—200055°密封管螺纹 gb/t7307—200155°非密封管螺纹 3普通螺纹(gb196)攻丝前钻底孔直径 3.1粗牙普通螺纹攻丝前钻底孔直径见图1和表1。优先选用表中ii列底孔直径;对于螺 纹有效长度比直径短、切削性能好而且抗拉强度小时,选用i列底孔直径(如轻合金);对 于粘性特别大的材料(例如:不锈钢,耐热钢等)或在螺纹强度的允许范围内,考虑加工性

钛合金材料小直径螺纹盲孔攻丝技术

某产品管壳零件结构如图1所示,零件局部壁厚不足1.5mm,属典型的薄壁壳体类零件。它用直径φ110mm、长95mm、重4.098kg钛合金棒料,采取消除应力、稳定处理等措施,经30多道工序加工而成,最后一道工序为小直径盲孔攻螺纹(6-m3-6h),螺纹

不锈钢螺母的钻孔、攻丝

不锈钢螺母的钻孔、攻丝

浅谈不锈钢攻螺纹技巧

随着我国生产制造业的迅速发展,产品向着小型化、美观化等方向发展。不锈钢材料由于具有耐腐蚀性并兼有强度和韧性方面的优异性能,在高压电器工业领域,得到了日益广泛的应用。不锈钢材料的韧性大、热强度高、导热系数低、切削时塑性变形大、加工硬化严重、切削热多、散热困难等特点,造成刀尖处切削温度高、切屑粘附刃口严重,

1CrNi9Ti不锈钢M3螺纹振动攻丝技术相关

文辑推荐

知识推荐

百科推荐

职位:总监理工程师

擅长专业:土建 安装 装饰 市政 园林