022Cr22Ni5Mo3N双相不锈钢的焊接

本文从焊接材料的选择、焊接的准备及焊接施焊过程等方面介绍了022Cr22Ni5Mo3N双相不锈铜的焊接情况,通过对焊接接头的焊后检验分析,证明此焊接工艺方案确实可行,对实际生产中022Cr22Ni5Mo3N双相不锈钢的焊接具有一定的指导意义。

Q345R与双相不锈钢022Cr22Ni5MoN复合板的焊接

2011年我公司承担某盐化工公司中卤水蒸发罐的现场制作与安装,其主体材料为低合金钢q345r和双相不锈钢022cr22ni5mon(以下简称2205)复合钢板,其制造、组焊工艺复杂,焊接施工难度高。为保证设备的制造、现场组焊施工质量,我们对复合板的特性和焊接工艺进行了认真分析,并根据相关规范进行焊接工艺评定,拟定出焊接工艺规程,圆满完成焊接施工任务,为公司积累了宝贵的施工资料和经验。

双相不锈钢2205(00Cr22Ni5Mo3N,S31803)介绍

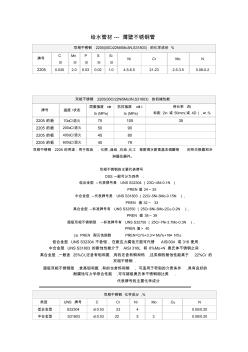

给水管材---薄壁不锈钢管 双相不锈钢2205(00cr22ni5mo3n,s31803)的化学成份% 牌号 c ≤ mn ≤ p ≤ s ≤ si ≤ nicrmon 22050.0302.00.030.021.04.5-6.521-232.5-3.50.08-0.2 双相不锈钢2205(00cr22ni5mo3n,s31803)的机械性能 牌号温度/状态 屈服强度σb ≥(mpa) 抗拉强度σ0.2 ≥(mpa) 伸长率δ 标距2in或50mm(或4d),≥,% 2205的板70oc/退火7510535 2205的板200oc/退火5090 2205的板400oc/退火4580 2205的板600oc/退火4079 双相不锈钢2205的用途:用于炼油,化肥

编辑推荐下载

00Cr22Ni5Mo3N+Q345C不锈钢复合板的焊接

通过对00cr22ni5mo3n+q345c不锈钢复合板的材质、性能分析,根据其焊接性理论,对复合板焊接接头的基层对焊缝金属的稀释作用而产生的接头硬化进行试验研究,从而合理选择焊接材料,提出焊接工艺及焊接质量的控制方法,为爆炸缺陷的修复及用户提供依据。

00Cr22Ni5Mo3N+Q345C不锈钢复合板焊接性能分析

双相不锈钢复合板的焊接性能对于使用尤为关键,而与日常单一金属材料的焊接不同在于增加一个过渡层。通过对复层、基层、过渡层焊接性能以及遇到的情况进行分析,对该钢种复合板在实际施焊操作中有一定的指导意义。

022Cr22Ni5Mo3N双相不锈钢的焊接热门文档

焊接对00Cr22Ni5Mo3N筒体耐蚀性的影响及工艺优化

对00cr22ni5mo3n双相不锈钢简体主焊缝焊接后耐蚀性能下降的原因进行了分析;通过焊接试验研究,总结出该材料焊接的优化工艺及专项技术措施,为现场顺利制造设备及提高一次性返修合格率积累了经验,对类似材质结构装备的焊接亦有积极的指导作用。

00Cr22Ni5 Mo3N双相不锈钢板材的生产工艺

00Cr22Ni5 Mo3N双相不锈钢板材的生产工艺

2205双相不锈钢与304奥氏体不锈钢的焊接.

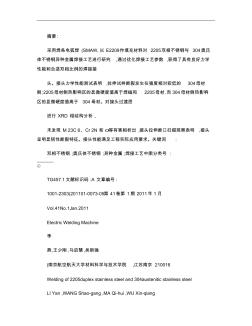

摘要: 采用焊条电弧焊(smaw,以e2209作填充材料对2205双相不锈钢与304奥氏 体不锈钢异种金属焊接工艺进行研究,通过优化焊接工艺参数,获得了具有良好力学 性能和合适双相比例的焊接接 头。接头力学性能测试表明,拉伸试样断裂发生在强度相对较低的304母材 侧;2205母材侧热影响区的显微硬度值高于焊缝和2205母材,而304母材侧热影响 区的显微硬度值高于304母材。对接头过渡层 进行xrd相结构分析, 未发现m23c6、cr2n和σ等有害相析出,接头拉伸断口扫描观察表明,接头 呈明显韧性断裂特征。接头性能满足工程实际应用要求。关键词: 双相不锈钢;奥氏体不锈钢;异种金属;焊接工艺中图分类号: tg457.1文献标识码:a文章编号: 1001-2303(201101-0073-05第41卷第1期201

2205双相不锈钢与304奥氏体不锈钢的焊接

2205双相不锈钢与304奥氏体不锈钢的焊接

2205双相不锈钢与304奥氏体不锈钢的焊接

采用焊条电弧焊(smaw),以e2209作填充材料对2205双相不锈钢与304奥氏体不锈钢异种金属焊接工艺进行研究,通过优化焊接工艺参数,获得了具有良好力学性能和合适双相比例的焊接接头。接头力学性能测试表明,拉伸试样断裂发生在强度相对较低的304母材侧;2205母材侧热影响区的显微硬度值高于焊缝和2205母材,而304母材侧热影响区的显微硬度值高于304母材。对接头过渡层进行xrd相结构分析,未发现m23c6、cr2n和σ等有害相析出,接头拉伸断口扫描观察表明,接头呈明显韧性断裂特征。接头性能满足工程实际应用要求。

022Cr22Ni5Mo3N双相不锈钢的焊接精华文档

船用吊杆0Cr16Ni5Mo不锈钢的焊接

概述了与0cr16ni5mo马氏体不锈钢配套的焊接材料、焊后热处理制度以及适用的焊接工艺。试验选定采用m831a焊条,双u型坡口双面对称焊,焊后进行950℃/2h油淬+500℃/10h回火,得到的焊接接头性能完全达到指标要求。

双相不锈钢00Cr25Ni6Mo2N热穿孔工艺的研究_黄妍凭

双相不锈钢00Cr25Ni6Mo2N热穿孔工艺的研究_黄妍凭

00Cr25Ni7Mo4N超级双相不锈钢

介绍了00cr25ni7mo4n超级双相不锈钢的化学成分及重点元素的作用,给出了00cr25ni7mo4n超级双相不锈钢的物理性能、力学性能、耐蚀性能,给出了00cr25ni7mo4n超级双相不锈钢的显微组织,叙述了该钢的热处理工艺、冷热加工工艺、焊接工艺,列出了该钢的适用技术条件、产品形状及用途,介绍了国内该钢近年来的一些研究情况。

(00Cr22Ni5Mo3N+Q345C)不锈钢复合板热处理工艺研究

由于不锈钢与碳钢热处理工艺不同,因此在不锈钢复合板的热处理时必须兼顾二者的特点。实践证明(00cr22ni5mo3n+q345c)不锈钢复合板完全可以通过适当的热处理工艺解决复层脆性相的析出与基层低温冲击的矛盾,成品已在我国长江三峡水利枢纽工程的建设中大量使用。本文就(00cr22ni5mo3n+q345c)不锈钢复合板的热处理工艺进行研究

00Cr22Ni5Mo3N不锈钢无缝管工艺研究与检测

00cr22ni5mo3n双相不锈钢无缝管高温塑性差,要求在穿孔过程中严格控制坯料的加热温度、加热时间等工艺参数,酸洗钝化过程中要把握好混酸液的配比和温度。经检测评估,该钢种的关键工艺路线及工艺参数的控制正确、可行,可生产满足apl、astm标准要求的双相钢无缝钢管。

022Cr22Ni5Mo3N双相不锈钢的焊接最新文档

2205双相不锈钢的焊接性及焊接技术 (2)

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

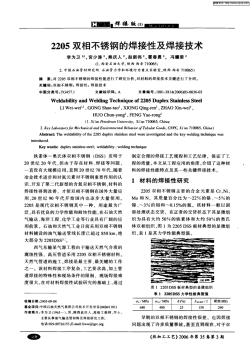

2205双相不锈钢的焊接性及焊接技术

2205双相不锈钢的焊接性及焊接技术

022Cr17Ni12Mo2不锈钢焊接工艺研究

针对高铁使用的牌号为022cr17ni12mo2的耐点蚀不锈钢,结合其特性、舍夫勒相图、防腐性要求,选用了匹配的焊丝和保护气体,对该不锈钢焊接工艺进行了研究、评定,确定了合适的焊接工艺参数。试验结果表明,各项指标均合格,说明制定的工艺参数合理,满足了生产工艺要求。

双相不锈钢的焊接性能研究

文章介绍了双相不锈钢的焊接研究进展及该类材料焊接研究的最新成果,包括各种双相不锈钢所采用的焊接方法及焊接工艺、获得接头的组织与性能分析等,并对焊接过程中存在的问题进行了总结,提出了该类材料未来焊接研究的发展方向。

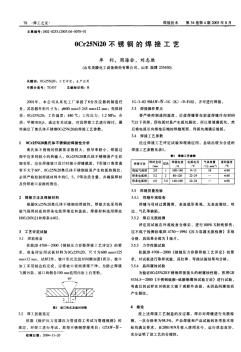

0Cr25Ni20不锈钢的焊接工艺

0Cr25Ni20不锈钢的焊接工艺

2205双相不锈钢的焊接工艺规程

1 1绪论 随着工业技术的日益发展,一般奥氏体不锈钢难以满足应力腐蚀、点腐蚀和 缝隙隧洞式腐蚀的要求。为此,冶金工作者进行了大量研究,研制出奥氏体—铁 素体型不锈钢,即双相不锈钢。 传统的奥氏体不锈钢在晶间腐蚀、应力腐蚀、点腐蚀和缝隙腐蚀等局部腐蚀 方面的抗力不足,尤其是应力腐蚀引起的断裂,其危害性极大。双相不锈钢是近 二十年来开发的新钢种。通过正确控制各合金元素比例和热处理工艺使其固溶组 织中铁素体相和奥氏体相各约占50%,从而将奥氏体不锈钢所具有的优良韧性和 焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起, 使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点。 所谓双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量 少相的含量也需要达到30%。在含c较低的情况下,cr含量在18%-28%,ni含量在 3%-10%。有些钢还含有mo、cu

双相不锈钢2205换热器的焊接

气提塔顶换热器是中油吉化炼油装置中的一项重要设备,它关系到整个系统的生产效率。以往由于换热器壳体采用普通容器钢20r钢、16mn管板+20钢的列管制造,耐应力腐蚀和抗点蚀的性能较差,经常出现腐蚀泄漏,严重影响生产正常进行。将换热器的管板和换热管改用双相不锈钢2205钢制造,有效改善了腐蚀泄漏现象,使该装置能保证常年正常运行。

S2205双相不锈钢选用与焊接

在石油、化工、造纸、海上作业等工程领域,双相钢以其优越的力学性能与综合的耐腐蚀性赢得了使用者的青睐,笔者参与的重要项目也选用了s2205双相不锈钢这一优质材料作为设备得主要材料。这里本文旨在说明s2205双相不锈钢在具体工程实施过程中的技术要点,其中包括它的耐蚀性、焊接性、焊接工艺参数和焊接要点等。

连接条件对00Cr25Ni7Mo3N双相不锈钢扩散连接的影响

利用热模拟试验机并结合扫描电镜(sem)对00cr25ni7mo3n超级双相不锈钢的超塑扩散连接进行实验研究,对不同连接条件下的孔洞形貌、界面组织进行相应的分析。研究结果表明,超塑性扩散连接试样的界面结合强度随扩散连接压力的增大、表面质量的提高及连接时间的延长而增大。扩散连接在连接温度1100℃时,连接压力为10mpa~20mpa;待连接表面经精磨处理后,连接时间10min~20min的条件下,可实现焊合率为96%~98%的扩散连接,且连接试样的初始连接界面消失,界面孔洞基本闭合,界面剪切结合强度达到407mpa~413mpa。

022Cr22Ni5Mo3N双相不锈钢的焊接相关

文辑推荐

知识推荐

百科推荐

职位:给排水施工员

擅长专业:土建 安装 装饰 市政 园林