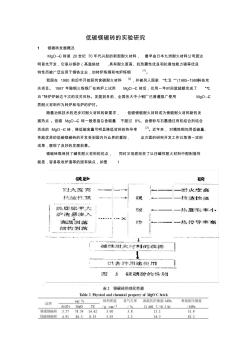

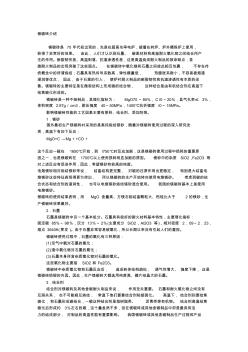

低碳镁碳砖的实验研究 1 镁碳砖发展概况 MgO–C砖是 20世纪 70年代兴起的新型耐火材料, 最早由日本九洲耐火材料公司渡边 明首先开发,它是以镁砂(高温烧结 ,具有耐火度高、抗热震性优良和抗侵蚀能力强等优良 特性而被广泛应用于钢铁企业,如转炉炼钢和电炉炼钢 [1] 。 我国在 1980 前后年开始研究含碳耐火材料 [2],并被列入国家 “七五 ”(1985~1989)科技攻 关项目。 1987 年鞍钢三炼钢厂在转炉上试用 MgO–C 砖后,仅用一年时间就超额完成了 “七 五”转炉炉龄达千次的攻关目标。发展到目前,全国各大中小钢厂已普遍推广使用 MgO–C 质耐火材料作为转炉和电炉的炉衬。 随着冶炼技术的进步对耐火材料的新要求, 低碳镁碳耐火材料成为镁碳耐火材料新的发 展热点 。低碳 MgO–C 砖一般是指总含碳量 不超过 8%、由镁砂与石墨通过有机结合剂结合 而成的 MgO–C砖,降

镁碳砖介绍 镁碳砖是 70 年代初出现的,先是在超高功率电炉,接着在转炉、炉外精炼炉上使用, 获得了非常好的效果。 由此,人们才认识到石墨、 碳素材料和高温耐火氧化物之间结合所产 生的作用。断裂韧性差、高温剥落、抗渣渗透性差,这是高温烧成耐火制品的致命缺点,含 碳耐火制品的出现突破了这些弱点。 在镁碳砖中氧化镁和石墨之间彼此相互包裹, 不存在传 统概念中的所谓烧结;石墨具有热传导系数高,弹性模量低, 热膨胀系数小,不容易被熔渣 浸润等优点, 因此,由于石黑的引入, 使炉衬耐火制品的断裂韧性和抗渣渗透性有本质的改 善。镁碳砖的主要特征是在微观结构上形成碳的结合物, 这种结合是由有机结合剂在高温下 结焦碳化形成的。 镁碳砖是一种不烧制品,其理化指标为: MgO70~85%,C l0~20%,显气孔率≤ 3%, 体积密度 2.87g/cm3,耐压强度 40~50MPa,1400℃抗折强度 l0~

- 莱盛碳粉价格多少

- 冷拔低碳钢丝是什么钢筋

- 冷拔低碳钢丝网是什么钢筋

- 冷拨低碳钢丝代号是什么

- 冷轧板是碳钢么

- 联想彩色碳粉打印机多少钱

- 零碳建筑算是低碳建筑吗

- 中碳钢的碳含量是多少

- 轴承钢与碳钢的区分

- 竹碳纤维板集成墙的价格

- 应用工业废渣联合固化疏浚淤泥填筑路基施工技术分析

- 工业固体废物处置中心30td焚烧耐火材料施工方案

- 关于废止公路交通标志板等4项交通运输行业标准公告

- 更换废气涡轮增压器辅助电子水泵

- 基于S7-300PLC金属冶炼厂废水处理系统设计

- 化学除油器与稀土磁盘在轧钢废水处理中应用综合分析

- 巨野核桃园镇废弃采石矿矿山地质环境恢复治理施工项目

- 可燃、有毒气体检测仪在危险废物处置工程中应用设计

- 处理300吨中医院医疗废水处理工程设计方案

- 建设项目竣工环境保护验收固体废物污染防治设施等主体

- 设备设施拆除与报废交接及验收手续

- 可研报告技术研究报告铜镍废液综合技改项目

- 江西全省首个电镀废水处理国家级环保工程技术中心建成

- 热管蒸发器余热锅炉回收玻璃窑炉烟道废气余热

- 离心分选机回收废弃电路板金属的灰色模型研究

- 年产20万平方铝合金建筑模板生产项目固体废物环境保护

- 气浮+接触氧化工艺在喷水织机废水提标改造中的应用实例