冷却水循环系统

冷却水循环系统基本信息

| 中文名 | 冷却水循环系统 | 原 理 | 以水作为冷却介质 |

|---|---|---|---|

| 分 类 | 敞开式和封闭式 | 组成部分 | 冷却设备、水泵和管道组成 |

冷却设备有敞开式和封闭式之分,因而冷却水循环系统也分为敞开式和封闭式两类。敞开式系统的设计和运行较为复杂。

冷却水循环系统敞开式

冷却设备有冷却池和冷却塔两类,都主要依靠水的蒸发降低水温。再者,冷却塔常用风机促进蒸发,冷却水常被吹失。故敞开式冷却水循环系统必须补给新鲜水。由于蒸发,循环水浓缩,浓缩过程将促进盐分结垢(见沉积物控制)。补充水有稀释作用,其流量常根据循环水浓度限值确定。通常补充水量超过蒸发与风吹的损失水量,因此必须排放一些循环水(称排污水)以维持水量的平衡。冷却水循环系统在敞开式系统中,因水流与大气接触,灰尘、微生物等进入循环水;此外,二氧化碳的逸散和换热设备中物料的泄漏,也改变循环水的水质。为此,循环冷却水常需处理,包括沉积物控制、腐蚀控制和微生物控制。处理方法的确定常与补给水的水量和水质相关,与生产设备的性能也有关。当采用多种药剂时,要避免药剂间可能存在的化学反应。

冷却水循环系统封闭式

封闭式冷却水循环系统采用封闭式冷却设备,循环水在管中流动,管外通常用风散热。除换热设备的物料泄漏外,没有其他因素改变循环水的水质。为了防止在换热设备中造成盐垢,有时冷却水需要软化(见水的软化)。为了防止换热设备被腐蚀,常加缓蚀剂;采用高浓度、剧毒性缓蚀剂时要注意安全,检修时排放的冷却水应妥善处置。

冷却水循环系统造价信息

1、清除生物黏泥,保障冷却塔正常运行;

2、彻底杀灭各种细菌,保证人的生命健康;

3、对人和环境没有任何危害,对设备不产生腐蚀;

4、系统智能化运行,性能稳定,无需人员职守;

5、不需要停产刷洗,提高生产效率;

6、降低循环系统的能耗,降低企业运行成本;

7、溶液可完全降解,直接排放,不增加后续污水处理的费用。

监控系统管路中介质流量大小,在管路因堵塞等因素造成的管内流量过低或者过高,可以及时向控制系统发出下线报警点(流量过低时)或者上线报警点(流量过高时)提供开关量信号,我们称之为流量报警开关。

冷却水循环系统常见问题

-

以水作为冷却介质,并循环使用的一种冷却水系统。主要由冷却设备、水泵和管道组成。冷水流过需要降温的生产设备(常称换热设备,如换热器、冷凝器、反应器)后,温度上升,如果即行排放,冷水只用一次(称直流冷却水...

-

冷却水循环系统防冻可以这样做:1、在绝不停电的情况下,夜间开启冷水机,保证冷水机冷却水处于循环状态2、每次使用冷水机后,将冷水机内以及设备的冷却水排空。3、使用冷水机防冻液(注意按照防冻液稀释比例要求...

-

冷却水循环系统是指冷却水换热并经降温,再循环使用的给水系统,包括敞开式和密闭式两种类型。 敞开式 冷却设备有冷却池和冷却塔两类,都主要依靠水的蒸发降低水温。再者,冷却塔常用风机促进蒸发,冷却水常被吹...

以水作为冷却介质,并循环使用的一种冷却水系统。主要由冷却设备、水泵和管道组成。冷水流过需要降温的生产设备(常称换热设备,如换热器、冷凝器、反应器)后,温度上升,如果即行排放,冷水只用一次(称直流冷却水系统),使升温冷水流过冷却设备则水温回降,可用泵送回生产设备再次使用,冷水的用量大大降低,常可节约95%以上。冷却水占工业用水量的70%左右,因此,冷却水循环系统起了节约大量工业用水的作用。

从冷却塔来的较低温度的冷却水,经冷却泵加压后送入冷水机组,带走冷凝器的热量后,温度便升高了,然后被送到冷却塔上进行喷淋,由于冷却塔风扇的转动,使冷却水在喷淋下落过程中,不断与室外空气发生热湿交换而冷却,冷却后的水落入冷却塔积水盘中,然后再次被冷却泵加压后进入下一个循环。这就是它的流程,原理也很简单,就是一个热量交换的过程,这跟我们散热器采暖一个道理。

对半导体制造装置发热部分的冷却:

单晶片洗净转载、印刷机、自动夹座安装装置、喷涂装置、离子镀装置、蚀刻装置、单晶片处理装置、切片机、包装机、显影剂的温度管理、露光装置、生磁部分的加热装置等。

对激光装置发热部分的冷却:

激光加工、熔接机的发热部分、激光标志装置、发生装置、二氧化碳激光加工机等。

其他产业用机器发热部分的冷却:

等离子熔接、自动包装机、模具冷却、洗净机械、镀金槽、精密研磨机、射出成型机、树脂成型机的成型部分等。

分析检测机器的发热部分的冷却:

电子显微镜的光源、ICP发光分光分析装置的光源部分、分光光度计的发热部分、X线解析装置的热源、自动脉冲条幅器的发热部分、原子吸光光度计的光源等。

数控机床、加工中心冷却介质的降温。 2100433B

冷却水循环系统文献

冷却水循环系统的改造与效果

冷却水循环系统的改造与效果

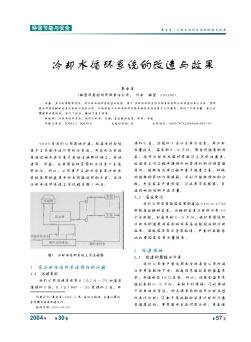

充分利用现有资源,对冷却水循环系统进行改造。用1#水井供水管道对混炼车间循环冷却水进行再次冷却,用常温水对压延联动装置冷却部分进行冷却,从而使整个冷却水循环系统水温完全符合生产工艺要求,保证了产品质量。通过合理调用水井供水,节约了能源,降低了生产成本。

冷却水循环系统节能改造

冷却水循环系统节能改造

以生产水作为冷却水对热电汽轮机、酸站闪蒸装置直接冷却,使用后的冷却水用于制作工艺软水,再用工艺软水冷却空压机和制冷机,提高工艺软水温度后再送往工艺车间。减少了用于设备冷却的生产水用量和节约了用于加热工艺软水的蒸汽用量。

【学员问题】冷却水循环系统分类?

【解答】冷却设备有敞开式和封闭式之分,因而冷却水循环系统也分为敞开式和封闭式两类。敞开式系统的设计和运行较为复杂。

敞开式

冷却设备有冷却池和冷却塔两类,都主要依靠水的蒸发降低水温。再者,冷却塔常用风机促进蒸发,冷却水常被吹失。故敞开式冷却水循环系统必须补给新鲜水。由于蒸发,循环水浓缩,浓缩过程将促进盐分结垢(见沉积物控制)。补充水有稀释作用,其流量常根据循环水浓度限值确定。通常补充水量超过蒸发与风吹的损失水量,因此必须排放一些循环水(称排污水)以维持水量的平衡。冷却水循环系统在敞开式系统中,因水流与大气接触,灰尘、微生物等进入循环水;此外,二氧化碳的逸散和换热设备中物料的泄漏,也改变循环水的水质。为此,循环冷却水常需处理,包括沉积物控制、腐蚀控制和微生物控制。处理方法的确定常与补给水的水量和水质相关,与生产设备的性能也有关。当采用多种药剂时,要避免药剂间可能存在的化学反应。

封闭式

封闭式冷却水循环系统采用封闭式冷却设备,循环水在管中流动,管外通常用风散热。除换热设备的物料泄漏外,没有其他因素改变循环水的水质。为了防止在换热设备中造成盐垢,有时冷却水需要软化(见水的软化)。为了防止换热设备被腐蚀,常加缓蚀剂;采用高浓度、剧毒性缓蚀剂时要注意安全,检修时排放的冷却水应妥善处置。

以上内容均根据学员实际工作中遇到的问题整理而成,供参考,如有问题请及时沟通、指正。

1.主要用水设备轧钢浊环水用水有轧辊冷却、辊道冷却、高压除鳞、加热炉水封槽等用水和冲氧化铁皮水用水。喷嘴是轧钢浊环水最主要的用水设备。轧钢喷嘴示意图如图2所示。

2.水处理工艺

含氧化铁皮和油的水回到旋流沉淀池除去大颗粒氧化铁皮后,一部分用泵提升后供冲氧化铁皮水用水,另一部分用泵提升后送往二次沉淀池去除水中微细氧化铁皮和油后流到热水池,经一组加压泵上塔冷却后回到冷水池循环使用。污泥由一组泥浆泵送往泥浆处理系统处理。图3所示为轧钢浊环水处理工艺流程。

3.轧钢浊环水处理要点

轧机在轧制过程中的直接冷却水含有大量的氧化铁皮、润滑油和油脂,油和脂主要是液压元件油缸的泄漏和检修渗漏。水中油含量与轧机设备运行状况和管理水平有关。从国内各个钢铁厂实际情况看,轧钢浊环水普遍存在油含量高的现象。氧化铁微细颗粒、粉尘、油在运行中形成油泥,其危害:一是极易堵塞喷嘴、过滤器;二是促进菌藻的繁殖,加快黏泥的形成。因此,氧化铁皮和油的去除成为轧钢浊环水处理的主要任务。

水中氧化铁皮粒径在1.0mm以上的约占50%,0.1~1.0mm的约占40%~50%。因此,颗粒较大的氧化铁皮具有很好的沉淀性能,国内大多数企业轧钢浊环水大颗粒(粒径大于60μm)的氧化铁皮的去除都采用下旋式旋流沉淀池,沉淀池出水悬浮物一般在100mg/L左右。旋流沉淀池内的氧化铁皮用抓斗抓出放在氧化铁皮渣池进行脱水,经脱水后的氧化铁皮用抓斗抓出后外运回用。

在二次沉淀池应絮凝沉淀以去除微细氧化铁和油,投加药剂有聚合氯化铝和聚丙烯酰胺。此外,还应定期投加杀菌灭藻剂,避免菌藻滋生。为了避免用水设备结垢还应投加阻垢缓蚀剂,按循环水量投加。

二次沉淀设施无论采用平流沉淀池和斜板沉淀池,油和微细悬浮物的絮凝不可缺少,只有去除水中微细颗粒和油,才能确保减少故障的发生。实践证明,采用絮凝沉淀技术处理含油污水,同时考虑浮油的去除和杀菌灭藻,水中悬浮物可小于30mg/L、油小于10mg/L,其出水完全满足生产的需要,可以不用或少用过滤这一单元技术。许多钢铁厂采用过滤这一单元,无论采用多介质滤料,还是核桃壳滤料,如果絮凝沉淀做不好,都会出现故障。采用石英砂滤料会造成板结,致使过滤器无法运行,不得停下来更换滤料;采用核桃壳滤料尽管由于搅拌器的作用滤料不板结,但由于搅拌磨蚀,滤料粒径变小,过滤器跑料现象发生,滤料跑到系统中堵塞管道过滤器和喷嘴,造成停产。二次沉淀池排出的泥浆,经浓缩、调制、脱水后回用。污泥脱水可采用板框压滤机和带式压滤机。由于轧钢污泥中含有油类物质,采用污泥脱水设备进行脱水时,滤布容易被堵塞,影响设备正常进行。采用板框压滤机可在含油污泥中投加熟石灰改善污泥的脱水性能,以利于板框压滤柳脱水;采用带式压滤机在含油污泥中投加熟石灰的同时,还在带式压滤机的进泥管道中搜加聚丙烯酰胺。

稀土磁盘机近年来在轧钢废水中应用,尽管其占地面积小,但如果废水中乳化油含量高和非磁性物质少,出水效果不好,轧钢废水中受工艺和操作制度影响,水中含有非磁性的氧化铁。采用稀土磁盘机处理轧钢废水,关键要做好浮油的去除和水中悬浮物质的絮凝,只有使油类、非磁性粉尘、四氧化三铁等微粒形成密实的絮体才能在稀土磁盘机磁盘上吸附。稀土磁盘机和磁力压榨机配合使用,被刮泥板刮下的污泥进入磁力压榨机进行脱水。

- 相关百科

- 相关知识

- 相关专栏

- 冷弯效应

- 冷接机

- 冷暖箱

- 冷暖色

- 冷暖设备安装工

- 冷桥现象

- 帝龙新材料(临沂)有限公司

- 帝牌(中国)有限公司

- 帝思迈

- 冷焊磨损

- 冷缠带

- 唐山市限价商品住房销售管理办法

- 本溪市城市供热管理办法

- 内部审计具体准则第22号-内部审计的独立性与客观性

- 冷藏间

- 冷轧不锈钢

- 工业循环冷却水处理站在施工中常见问题及解决方法

- 广一KTB制冷空调泵空调冷却水循环泵选型样本手册

- 杭州市区公共场所空调冷却水中嗜肺军团菌调查和分析

- 利用变电站调相机冷却水为热源热泵系统和分析

- 冷水机组冷却水阀PID控制改造在南京地铁中的实践应用

- 免费冷却水系统冬季在上海地区大型商场建筑中的应用

- 冷却水塔淋水构架吊装工程检验批质量验收记录

- 传统火电站的给水加热型联合循环系统改造技术及经济分析

- 广州市荔湾区集中空调系统冷却水塔铜绿假单胞菌污染状况

- MIDAS的大体积混凝土冷却水管布置方案

- 工业循环冷却水处理设计规范GB500502007说明

- PLC、变频器在中央空调冷却水泵节能循环控制中的应用

- 大连市部分公共场所集中空调冷却水军团菌污染状况调查

- 二级城市污水作为火电厂循环冷却水补水混凝澄清处理

- 大型冷却水塔PHC桩基长短不一情况分析及补桩处理

- HFBP-185型变频柜在空压机冷却水应用效果