精密铸件深盲孔的制壳方法

精密铸件深盲孔的制壳方法基本信息

| 中文名 | 精密铸件深盲孔的制壳方法 | 公布号 | CN102773412A |

|---|---|---|---|

| 公布日 | 2012年11月14日 | 申请号 | 2012102924433 |

| 申请日 | 2012年8月16日 | 申请人 | 安徽应流集团霍山铸造有限公司 |

| 地 址 | 安徽省六安市霍山县横山镇淠河路96号 | 发明人 | 林欣、杜应流、叶宗林、张年玉、刘勇、张金波 |

| 代理机构 | 北京双收知识产权代理有限公司 | 代理人 | 王菊珍 |

| Int.Cl. | B22C9/04(2006.01)I | 类 别 | 发明专利 |

《精密铸件深盲孔的制壳方法》属于熔模精密铸造领域,特别是涉及一种精密铸件深盲孔的制壳方法。

精密铸件深盲孔的制壳方法造价信息

截至2012年8月,对于精密铸件深盲孔的制壳方法是:做两个面层浆砂,采用硅溶胶锆英粉浆料撒80-120目锆英砂;两个过渡层浆砂,采用硅溶胶莫来石粉浆料撒30-60目莫来石砂。其中做第二个面层及两个过渡层之前浸硅溶胶充分润湿模组,将型壳深盲孔对着风机强风干燥≥12小时,待型壳完全干燥后采用面层80-120目锆英砂灌满深盲孔,口部用莫来石粉料封住防止灌入深盲孔的锆英砂脱落。这种制壳工艺的型壳深盲孔处强度差,型壳对脱蜡水平要求极高,极易造成脱蜡后深盲孔处模壳从盲孔口部断裂,型壳报废率高达70%,严重影响产品交货期。

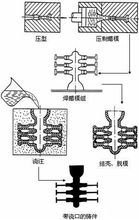

图1为《精密铸件深盲孔的制壳方法》的主视图;

图2为该发明壳后蜡模模组和型壳的主视图;

图3为该发明模组熔化后型壳的主视图。

精密铸件深盲孔的制壳方法常见问题

-

沉孔,将紧固件的头部完全沉入零件的阶梯孔.counterborethrough-hole 通孔,指的是可以穿过的孔.blind-hole 盲孔,指是不通的孔,也就是一端是不通的孔.

-

精密天平使用方法; 1.事先把游码移至零刻度线,并调节平衡螺母,调节平衡螺母时最好用镊子,使天平左右平衡。 2.右放砝码,左放物体。 3.砝码不能用手拿,要用镊子夹取。在使用天平时游码也不能用手移动。...

-

1、根据机房内设备的发热量、机房面积、机房条件(包括层高、密封、装修、室外机安装位置等)、当地气候条件等估算出机房空调机的总制冷量、总风量、加湿量等参数,然后选择合适的设备容量(可以考虑一定的设备备份...

2020年7月17日,《精密铸件深盲孔的制壳方法》获得安徽省第七届专利奖优秀奖。 2100433B

《精密铸件深盲孔的制壳方法》精密铸件深盲孔的制壳方法包括以下步骤:

(1)制作蜡模模组:采用中温蜡材料制成蜡模5,然后将设计好的浇冒口系统1用电热刀焊接在蜡模5上,如图1所示,形成蜡模模组,该过程为现有技术;

(2)蜡模模组制壳:将蜡模模组运送至制壳操作间,灌馅料前制壳做三层还是四层,根据铸件深盲孔的直径而定的,一般深盲孔直径≤15毫米的铸件做三层,深盲孔直径>15毫米的铸件做四层。制壳面层采用硅溶胶锆英粉浆料,其中质量比硅溶胶:锆英粉=1:3.8-4.0,撒一层80-120目锆英砂,过渡层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.8-1.9,撒一层30-60目莫来石砂,三层和四层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.6-1.7,撒一层16-30目莫来石砂,涂料三层或四层后,风干≥12小时至型壳3完全干燥。取硅溶胶锆英粉浆料加30-60目莫来石砂按照质量比4:6-6.5的比例搅拌至糊状制成馅料4,其中硅溶胶:锆英粉=1:3.8-4.0,保证馅料4有较好的流动性和较高的密度,将馅料4灌入铸件深盲孔2的位置,一边灌馅料一边用铁丝捣实,并且人工晃动型壳,以保证将铸件深盲孔2灌成实心的,灌满后,在盲孔2内馅料4的中心部位用细铁丝随机扎若干个小孔,增加馅料4的干燥速度和程度,然后将铸件深盲孔2对着风机鼓风干燥≥24小时至铸件深盲孔2完全干燥,再根据铸件大小继续加固至型壳3所需层数,一般0-5千克铸件需做5.5-6.5层,5-10千克铸件需做7.5-9.5层,后续层数加固与第三、四层方法相同。最后半层为沾浆层,仅仅只涂刷硅溶胶莫来石粉浆料,不撒莫来石砂,见图2所示。

(3)脱蜡:采用蒸汽脱蜡釜将模组熔化,如图3所示,得到相应的型壳3。

-

实施例1

该发明精密铸件深盲孔的制壳方法,铸件为3千克,盲孔直径为10毫米,包括以下步骤:(1)制作蜡模模组:采用中温蜡材料制成蜡模5,然后将设计好的浇冒口系统1用电热刀焊接在蜡模5上,如图1所示,形成蜡模模组,该过程为现有技术;(2)蜡模模组制壳:将蜡模模组运送至制壳操作间,灌馅料前制壳做三层,制壳面层采用硅溶胶锆英粉浆料,其中质量比硅溶胶:锆英粉=1:3.8,撒一层80-120目锆英砂,过渡层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.8,撒一层30-60目莫来石砂,三层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.6,撒一层16-30目莫来石砂,涂料三层后,风干16小时至型壳3完全干燥。取硅溶胶锆英粉浆料加30-60目莫来石砂按照质量比4∶6的比例搅拌至糊状制成馅料4,其中硅溶胶:锆英粉=1:3.8,保证馅料4有较好的流动性和较高的密度,将馅料4灌入铸件深盲孔2的位置,一边灌馅料一边用铁丝捣实,并且人工晃动型壳,以保证将铸件深盲孔2灌成实心的,灌满后,在盲孔2内馅料4的中心部位用细铁丝随机扎若干个小孔,增加馅料4的干燥速度和程度,然后将铸件深盲孔2对着风机鼓风干燥24小时至铸件深盲孔2完全干燥,再继续加固型壳3至5.5层,方法同第三层,最后半层仅涂刷硅溶胶莫来石粉浆料,无需撒砂,其中质量比硅溶胶:莫来石粉=1:1.6。(3)脱蜡:采用蒸汽脱蜡釜将模组5熔化,如图3所示,得到相应的型壳3。制得的型壳完好,无断裂、偏移等缺陷。

-

实施例2

该发明精密铸件深盲孔的制壳方法,铸件为6千克,盲孔直径为16毫米,步骤(1)和(3)同实施例1,步骤(2)与实施例1不同的是:步骤(2)中,制壳做四层,制壳面层采用硅溶胶锆英粉浆料,其中质量比硅溶胶:锆英粉=1:3.9,撒一层80-120目锆英砂,过渡层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.9,撒一层30-60目莫来石砂,三层和四层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.7,撒一层16-30目莫来石砂,涂料四层后,风干14小时至型壳完全干燥。取硅溶胶锆英粉浆料加30-60目莫来石砂按照质量比4:6.3的比例搅拌至糊状制成馅料4,其中硅溶胶:锆英粉=1:3.9,保证馅料4有较好的流动性和较高的密度,将馅料4灌入铸件深盲孔2的位置,一边灌馅料一边用铁丝捣实,并且人工晃动型壳,以保证将铸件深盲孔2灌成实心的,灌满后,在盲孔2内馅料4的中心部位用细铁丝随机扎若干个小孔,增加馅料4的干燥速度和程度,然后将铸件深盲孔2对着风机鼓风干燥24小时至铸件深盲孔2完全干燥,再继续加固型壳3至7.5层,方法同第三、四层,最后半层仅涂刷硅溶胶莫来石粉浆料,无需撒砂,其中质量比硅溶胶:莫来石粉=1:1.7,见图2所示。制得的型壳完好,无断裂、偏移等缺陷。

-

实施例3

该发明精密铸件深盲孔的制壳方法,铸件为10千克,盲孔直径为20毫米,步骤(1)和(3)同实施例1,步骤(2)与实施例1不同的是:制壳做四层,制壳面层采用硅溶胶锆英粉浆料,其中质量比硅溶胶:锆英粉=1:4.0,撒一层80-120目锆英砂,过渡层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶∶莫来石粉=1:1.85,撒一层30-60目莫来石砂,三层和四层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.65,撒一层16-30目莫来石砂,涂料四层后,风干12小时至型壳3完全干燥。取硅溶胶锆英粉浆料加30-60目莫来石砂按照质量比4∶6.5的比例搅拌至糊状制成馅料4,其中硅溶胶:锆英粉=1:4.0,保证馅料4有较好的流动性和较高的密度,将馅料4灌入铸件深盲孔2的位置,一边灌馅料一边用铁丝捣实,并且人工晃动型壳,以保证将铸件深盲孔2灌成实心的,灌满后,在盲孔2内馅料4的中心部位用细铁丝随机扎若干个小孔,增加馅料4的干燥速度和程度,然后将铸件深盲孔2对着风机鼓风干燥30小时至铸件深盲孔2完全干燥,再继续加固型壳3至9.5层,方法同第三、四层,最后半层仅涂刷硅溶胶莫来石粉浆料,无需撒砂,其中质量比硅溶胶:莫来石粉=1:1.65,见图2所示。制得的型壳完好,无断裂、偏移等缺陷。

精密铸件深盲孔的制壳方法专利目的

《精密铸件深盲孔的制壳方法》要解决的技术问题是提供一种型壳深盲孔处强度高、对脱蜡要求低、盲孔处不易断裂、型壳合格率高的精密铸件深盲孔的制壳方法。

精密铸件深盲孔的制壳方法技术方案

《精密铸件深盲孔的制壳方法》包括以下步骤:

(1)制作蜡模模组:先制作蜡模,然后将浇冒口系统固定在蜡模上,形成蜡模模组;

(2)蜡模模组制壳:在模组上涂料制壳,按面层、过渡层、三层、四层顺序涂料,涂料三层或四层后,风干至型壳完全干燥,取硅溶胶锆英粉浆料加莫来石砂按照质量比4∶6-6.5的比例搅拌至糊状制成馅料,将馅料灌入铸件深盲孔的位置,然后将铸件深盲孔对着风机鼓风干燥至铸件深盲孔完全干燥,再根据铸件大小继续加固至型壳所需层数; (3)脱蜡:将模组熔化,得到相应的型壳。

该发明精密铸件深盲孔的制壳方法,其中步骤(1)中,采用中温蜡材料制成蜡模。

该发明精密铸件深盲孔的制壳方法,其中步骤(2)中,馅料制作中,硅溶胶:锆英粉=1:3.8-4.0。

该发明精密铸件深盲孔的制壳方法,其中步骤(2)中,一边灌馅料一边用铁丝捣实,并且人工晃动型壳。

该发明精密铸件深盲孔的制壳方法,其中步骤(2)中,灌满后,在深盲孔内馅料的中心部位用细铁丝扎若干个小孔。该发明精密铸件深盲孔的制壳方法,其中步骤(2)中,莫来石砂选择30-60目。 该发明精密铸件深盲孔的制壳方法,其中步骤(2)中,深盲孔直径≤15毫米的铸件在灌馅料前制壳做三层,深盲孔直径>15毫米的铸件在灌馅料前做四层。该发明精密铸件深盲孔的制壳方法,其中步骤(2)中,制壳面层采用硅溶胶锆英粉浆料,其中质量比硅溶胶:锆英粉=1:3.8-4.0,撒一层80-120目锆英砂;过渡层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶∶莫来石粉=1:1.8-1.9,撒一层30-60目莫来石砂;三层或四层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶∶莫来石粉=1:1.6-1.7,撒一层16-30目莫来石砂。该发明精密铸件深盲孔的制壳方法,其中步骤(2)中,根据铸件大小继续加固至型壳所需层数,小于5千克的铸件加固至5.5-6.5层,5-10千克的铸件加固至7.5-9.5层,后续层数加固工艺与第三、四层方法相同,最后半层为沾浆层,仅仅只涂刷硅溶胶莫来石粉浆料,无需撒砂,其中质量比硅溶胶:莫来石粉=1:1.6-1.7。该发明精密铸件深盲孔的制壳方法,其中步骤(3)中,采用蒸汽脱蜡釜将模组熔化。

精密铸件深盲孔的制壳方法改善效果

《精密铸件深盲孔的制壳方法》精密铸件深盲孔的制壳方法,操作简单、方便,有效地解决精密铸件型壳深盲孔的制壳难度,提高了深盲孔处型壳的强度,大大减少了深盲孔处型壳断裂、偏移等缺陷,效果显著,从根本上保证了客户的此类产品的交货期。

1.《精密铸件深盲孔的制壳方法》其特征在于包括以下步骤:(1)制作蜡模模组:先采用中温蜡材料制成蜡模,然后将浇冒口系统固定在蜡模上,形成蜡模模组;(2)蜡模模组制壳:在模组上涂料制壳,按面层、过渡层、三层、四层顺序涂料,涂料三层或四层后,风干至型壳完全干燥,取硅溶胶锆英粉浆料加莫来石砂按照质量比4∶6-6.5的比例搅拌至糊状制成馅料,将馅料灌入铸件深盲孔的位置,然后将铸件深盲孔对着风机鼓风干燥至铸件深盲孔完全干燥,再根据铸件大小继续加固至型壳所需层数;(3)脱蜡:将模组熔化,得到相应的型壳;所述步骤(2)中,制壳面层采用硅溶胶锆英粉浆料,其中质量比硅溶胶:锆英粉=1:3.8-4.0,撒一层80-120目锆英砂;过渡层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.8-1.9,撒一层30-60目莫来石砂;三层或四层采用硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.6-1.7,撒一层16-30目莫来石砂。

2.根据权利要求1所述的精密铸件深盲孔的制壳方法,其特征在于:步骤(2)中,馅料制作中,硅溶胶:锆英粉=1:3.8-4.0。

3.根据权利要求2所述的精密铸件深盲孔的制壳方法,其特征在于:步骤(2)中,一边灌馅料一边用铁丝捣实,并且人工晃动型壳。

4.根据权利要求3所述的精密铸件深盲孔的制壳方法,其特征在于:步骤(2)中,灌满后,在深盲孔内馅料的中心部位用细铁丝扎若干个小孔。

5.根据权利要求4所述的精密铸件深盲孔的制壳方法,其特征在于:步骤(2)中,莫来石砂选择30-60目。

6.根据权利要求5所述的精密铸件深盲孔的制壳方法,其特征在于:步骤(2)中,深盲孔直径≤15毫米的铸件在灌馅料前制壳做三层,深盲孔直径>15毫米的铸件在灌馅料前制壳做四层。

7.根据权利要求6所述的精密铸件深盲孔的制壳方法,其特征在于:步骤(2)中,根据铸件大小继续加固至型壳所需层数,小于5千克的铸件加固至5.5-6.5层,5-10千克的铸件加固至7.5-9.5层,后续层数加固工艺与第三、四层方法相同,最后半层为沾浆层,仅仅只涂刷硅溶胶莫来石粉浆料,其中质量比硅溶胶:莫来石粉=1:1.6-1.7。

8.根据权利要求7所述的精密铸件深盲孔的制壳方法,其特征在于:步骤(3)中,采用蒸汽脱蜡釜将模组熔化。

精密铸件深盲孔的制壳方法文献

应用价值工程原理分析双管路精密铸件的缺陷

应用价值工程原理分析双管路精密铸件的缺陷

应用价值工程的基本原理,分析EQ140-Ⅰ双管路精铸件的废品,找出主要缺陷并进行工艺分析与工艺改进。

球墨铸铁熔模精密铸件切分死卫板胀壳成因及预防

球墨铸铁熔模精密铸件切分死卫板胀壳成因及预防

胀壳在熔模铸造生产中是一种较为常见的铸造缺陷,它最容易产生于结构特殊、厚大且薄厚不均的铸件中。 1.铸件特点及性能要求 切分死卫板作为球墨铸铁精铸件在我厂首次生产。其材质为QT500—7,铸件重5kg,最大壁厚为60mm,最小壁厚为20mm,在精铸件中属典型的中厚件。该铸件用于棒材生产线切分导位部位,

简称盲孔。在哺乳类的舌上,位于舌体和舌根分界线中心处的小孔,终于盲端。在甲状腺发生时,曾是从咽底陷入的遗迹,甲状腺起初籍甲状舌管与咽相连,但是不久甲状舌管退化,连系中断,甲状舌管朝向咽的开口部成为舌盲孔而存在。2100433B

盲孔的英文是Blind Via,该孔有一边是在板子的表面,然后通至板子之内部为止。

盲孔就是连接表层和内层而不贯通整版的导通孔。

盲孔是指连接内层之间而在成品板表层不可见的导通孔。上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

熔模铸造制壳工艺

制壳过程中的主要工序和工艺为:

1)模组的除油和脱脂

在采用蜡基模料制熔模时,为了提高涂料润湿模组表面的能力,需将模组表面的油污去除掉。

2)在模组上涂挂涂料和撒砂

涂挂涂料以前,应先把涂料搅拌均匀,尽可能减少涂料桶中耐火材料的沉淀,调整好涂料的粘度或比重,以使 涂料能很好地充填和润湿熔模,挂涂料时,把模组浸泡在涂料中,左右上下晃动,使涂料能很好润湿熔模,均匀覆盖模组表面。涂料涂好后,即可进行撒砂。

3)型壳干燥和硬化

每涂复好一层型壳以后,就要对它进行干燥和硬化,使涂料中的粘结剂由溶胶向冻胶、凝胶转变,把耐火材料连在一起。

4)自型壳中熔失熔模

型壳完全硬化后,需从型壳中熔去模组,因模组常用蜡基模料制成,所以也把此工序称为脱蜡。根据加热方法的不同,有很多,脱蜡方法,用得较多的是热水法和同压蒸汽法。

5)焙烧型壳

如需造型(填砂)浇注,在焙烧之前,先将脱模后的型壳埋箱内的砂粒之中,再装炉焙烧。如型壳高温强度大,不需造型浇注,则可把脱模后的型壳直接送入炉内焙烧。焙烧时逐步增加炉温,将型壳加热至800-1000℃,保温一段时间,即可进行浇注。

- 相关百科

- 相关知识

- 相关专栏

- 精密镗铣头

- 精密高电阻合金

- 精密鼓风干燥箱

- 精小型电动头

- 精工控股集团有限公司

- 精工科技

- 精工阀门有限公司

- 精工阀门科技有限公司

- 精弘毅行

- 精彩DIY VCD/DVD制作

- 精敬业

- 精梳棉/罗布麻包缠纱

- 精梳棉与羊毛混纺本色布

- 精梳棉数码喷墨印花布

- 精梳棉粘混纺本色布

- 精梳毛纺

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 财政投资项目评审建设新机制

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话