变压发泡技术

变压发泡技术基本信息

| 中文名 | 变压发泡技术 | 别 名 | VPF |

|---|

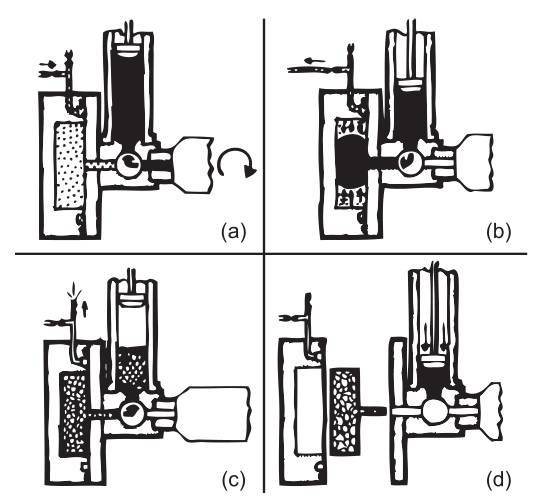

变压发泡技术(VPF)。在软质聚氨酯泡沫生产中。通过控制发泡环境压力,不用任何辅助发泡剂就能生产各种密度的泡沫制品的技术称为变压发泡技术。变压发泡技术生产的泡沫密度范围一般在10-80kg/m3,工作压力控制在-0.05-0.05MPa(表压)。

该技术最初应用于软泡连续生产线,通过分段控制,周期切换密闭的成型通道内系统压力,从而实现水平连续发泡。美国Foamex公司作为使用方与英国设备制造商Beamech公司合作开发的变压发泡连续生产线已成功使用多年。由于该设备体积庞大,控制系统复杂,因而价格较高。采用变压发泡连续生产线,生产规模应在1万吨/年以上。

该设备优点是连续生产、产量大、效率高、生产中产生的头尾泡沫占总体泡沫比率小,原料利用率高。近年来该技术已经扩展至间歇变压(VPF)箱体法,与变压发泡连续生产线相比,间歇式设备大大简化,投资不大,缺点是产量较低。国外OMs公司、Beamech公司、Hnnecke公司均有间歇箱体变压成套设备出售。

北京福奥盟化工技术有限公司2003年开发研制了此类设备,现已商品化。国内尚有数家企业正在研制半连续聚氨酯软质泡沫真空发泡生产线设备,有的已投料试车,试制设备箱体长度一般为60m以上,为了减少头尾泡沫占总体泡沫比例,有加长箱体的趋势。

该类设备与原普遍使用的水平生产线设备有很多相同之处,泡沫截面尺寸也基本相同,主要区别在于箱体内耍保持一定的负压。这类没备产量较大,适合一般生产厂家要求,但头尾泡沫占总体泡沫比例较大,原料利用率偏低。2100433B

变压发泡技术造价信息

变压发泡技术常见问题

-

水泥发泡技术按生产方式不同可分为物理发泡和化学发泡。 物理发泡:将发泡剂通过机械设备制备成泡沫,再将泡沫加入到由水泥基胶凝材料、集料、掺合料、外加剂和水制成的料浆中,经混...

-

您好,聚丙烯是由单体丙烯腈经自由基聚合反应而得到。大分子链中的丙烯腈单元是接头-尾方式相连的。主要用于制聚丙烯腈纤维,聚丙烯腈纤维(俗称腈纶)的强度并不高,耐磨性和抗疲劳性也较差。制备方法:采用溶液(...

-

答:招投标书已明确的工程,不再另计算了。后来修改设计图,凭签证单记取。

变压发泡技术文献

发泡水泥技术

发泡水泥技术

设计与施工 卫生间和有地漏的厨房间采用 5mm 厚的 EPE带铝箔发泡膜做绝热层,上铺 φ3@50 钢 丝网片,地暖盘管 PERT管用 100mm 长的尼龙扎带绑扎固定。户内其余部位均采用 40mm 厚的发泡水泥做绝热层,地暖盘管 PERT管用φ20×1.8 发泡水泥卡钉套 φ2的黄腊管固定。 3.1施工顺序: 卫生间砌墙后抹灰前将电管开槽敷设→土建三小间(电井、管道井、 厨卫间)抹灰→厨 卫间排水立管(非下卧部位支管、登高管、地漏)安装→厨卫间吊模堵洞→厨卫间贴砖部位 冷、热水支管开槽→土建开槽处收口、卫生间找平→卫生间防水→下卧部位支管、登高管、 地漏安装→楼地面清理→冷热水支管及管井至集、分水器地暖管敷设→管路交叉部位开凿、 复核面层标高、 水管打压→发泡水泥施工→厨卫间铺 EPE膜、钢丝网→地暖盘管铺设→稳压 试验→铺上层钢丝网→填充层施工→建筑面层施工→分、 集水器安装→系统试压

低温发泡技术 微波发泡技术小知识 巴西使用微波作热源,使聚苯乙烯发泡,经过模塑方法制成泡沫塑料产品。其具体方法是在一密闭容器内与水混合的可发性聚苯乙烯粒料经微波加热作用下快速蒸发而发泡,其发泡倍率高达50倍。此密闭容器可采用一般的或经退火的透明玻璃,也可采用耐热的同名塑料制造。泡沫塑料成型时,把已膨胀的湿的聚苯乙烯粒料置于带孔的模具中,然后采用微波发热,使水快速成为蒸汽,同时也使粒料进一步膨胀,然后成型为泡沫制品。常用作缓冲包装。 中国工程物理研究院化工材料研究所利用微波方法制备了热固性环氧泡沫材料。按设计比例将环氧树脂、聚酰胺树脂、水、苯酚在纸杯中快速搅拌,混合均匀,将试样放入微波炉中,微波功率100%(900W)固化20~30s,然后室温放置1星期后备测试。研究表明,利用微波加热固化发泡制备热固性环氧泡沫塑料具有简便、高效率的特点。在微波条件下,环氧泡沫固化反应很完全,所制备的环氧泡沫具有良好的耐热特性,初始热分解温度大于300℃。微波技术将成为PE泡棉生产厂家长园特发生产xpe/ixpe材料的一个新方向。

微波发泡技术:微波是频率为300MHz~300GHz的电磁波,自1986年加拿大劳伦丁大学的R.Gedye等人首次报道了将微波应用有机合成以来,微波技术在有机化学、无机化学、分析化学和高分子材料等领域都得到了广泛的应用。微波技术的发展,尤其是民用微波器的出现,为高分子材料制备提供了新的技术途径。

微波干燥是一种新型的干燥方式。干燥时,微波能直接作用于介质分子转换成热能,由于微波具有穿透性能使介质内外同时加热,不需要热传导,所以加热速度非常快,对含水量在30%以下的食品,干燥速度可缩短数百倍。同时不管物体任何形状,由于物体的介质内外同时加热,物料的内外温差小,加热均匀,不会产生常规加热中出现外焦内生的状况,使干燥质量大大提高。

免费技术咨询: 186 5455 6807 微信同号

注射成型能够制造复杂三维形状塑料制品的独特性。然而,这种成型方法也面临着许多可能限制其潜在应用的挑战。它有两个问题:

对制品几何形状的某些限制 模塑制品的尺寸稳定性

这些工艺方法包括:

气体辅助注射成型、反应注射发泡成型、低压发泡成型、高压发泡成型、共注射发泡成型及微孔注射发泡成型等。

结构发泡

结构泡沫是采用注射成型方法生产的塑料泡沫制品。在成型过程中,采用化学发泡剂(CBA) 或物理发泡剂(PBA) 以获得微孔(泡沫) 结构。

结构泡沫制品与实心制品相比,具有显著的优点,包括:无凹痕、微小的翘曲和极低的残余应力、高比刚度、轻质、降低材料成本。

由于这些优点,结构泡沫在许多领域得到应用,有如下几种从传统模塑技术演变而来的工艺:

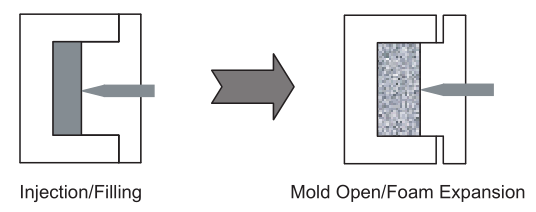

低压发泡成型 高压发泡成型 气体反压发泡成型 共注射发泡成型 顺序注射发泡成型A、低压发泡成型

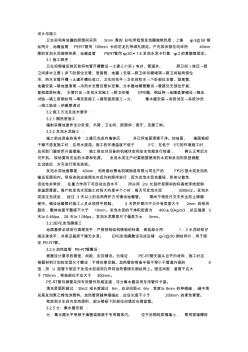

所谓低压发泡成型,是指在高注射压力下,可将混合物部分地填充模具型腔,在自膨胀发泡过程中产生的气体内压,有助于均匀挤压模腔,从而对收缩现象进行补偿,并防止凹痕的出现。由于成本较低,低压发泡成型工艺目前约占据世界热塑性结构泡沫生产总量的90%。

低压发泡成型的某些缺点限制了其在更广领域的应用。这些缺点包括:产生大的泡孔尺寸、发泡膨胀尺寸分布不均。

这些缺点可能导致制品的力学性能变差,尤其是冲击性能下降,从而限制结构泡沫在承载领域的应用。低压发泡成型的另一个缺点是较低的孔隙率(一般低于15%),限制了材料成本的降低。虽然可以通过加大发泡剂用量或对同一模塑容积减小注射量的方法来提高孔隙率,但产品结构可能会因为在发泡制品中存在大气泡而发生劣变。

在某些薄壁制品的应用中,由于制品截面形成的大气泡,出现破裂的机会增大了。另一个存在的问题是泡沫表面质量较差,通常呈现为表面粗糙或存在乱纹,这是由充模阶段的喷射流效应形成的。乱纹表面质量可能形成集中应力,导致制品的机械强度降低。

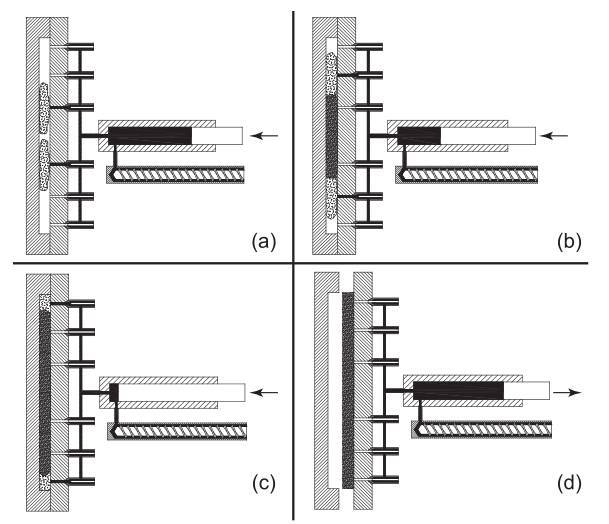

B、高压发泡成型

与低压发泡成型的对比如下:

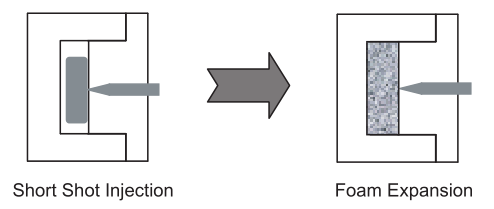

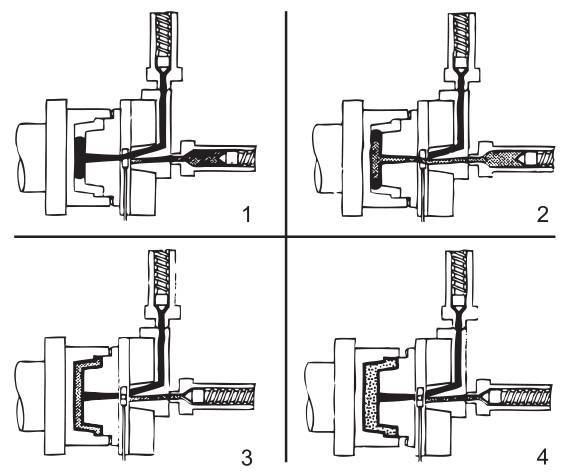

高压发泡注射成型即“注射—压缩工艺”,在此工艺中含有发泡剂的预塑熔体,首先在高压下注人模具内而充满模腔。与常规注射成型一样,模具在高压下进行压缩。然而,所需的压缩压力低于常规注射成型工艺。较高的模内压力可阻止发泡剂膨胀,使得产生的乱纹更少。一旦形成实心表皮,模具就打开扩大容积以使发泡剂在制件内部膨胀。

C、气体反压发泡成型

气体反压发泡成型被认为是“无乱纹”成型技术。反压概念与气体增压模具有关,其通过控制排气作用,可在成型周期的发泡膨胀阶段形成光滑表面。

它提供了一种控制发泡过程的方法,而这种方法往往影响制品的结构及许多重要的制品特性。在降低密度的效果方面,由反压法生产的制品比传统的低压结构泡沫加工方法低5%~10%,但制品截面具有更均匀的泡孔结构,从而改善许多物理性能。

该工艺在注入塑料之前,压力密闭模具被施以气体反压。当达到合适的模内反压,含有分散的压缩发泡剂的预塑化熔体被注人模具。在注射过程中,尚未被充满的模具在容积减小的同时,需控制排气以维持恒定的反压。一旦形成所需厚度的实心光滑表皮,模内的气体反压就被释放以允许模塑物体的内部实现发泡膨胀。

D、共注射发泡成型

共注射发泡成型,也就是所谓的“夹心”发泡成型,是将“皮层”材料和相容的“芯部”材料顺序或同时注人模具型腔。由于喷射流效应的作用,芯部材料在皮层内部流动,将位于高温芯部的剩余熔融皮层材料向模具型腔的末端推挤,最终获得实心表皮包裹着发泡芯部的制品。

注塑设备需要实现皮层材料和芯部材料的独立注射,共注射发泡成型具有发挥每一种材料的最佳性能的固有灵活性,能够降低材料成本、注射压力、锁模吨位及减小残余应力。它还能实现对制品性能的改进,这是该工艺最独特的优点之一。

当一种材料不能提供生产最终产品所需的所有性能时,该工艺还可使用便宜的芯部材料和昂贵的皮层材料作为组分,以获得具有A级表面和低成本回收芯部的制品,包括:软质皮层包裹着硬质芯部的方向盘和扶手,具有耐化学性皮层的发动机罩组件,具有电磁屏蔽(EMI) 皮层或芯部的电子柜等等。

E、顺序注射发泡成型

顺序注射发泡成型工艺的实现是采用多喷嘴,在制品的不同部位进行充模,以改善局部流动性,并对制品充模难至的区域加以填充。每一个多喷嘴均具备独立的温度和液压控制,通过使用标准热流道支管和喷嘴定位孔,可以安装在不同位置。

认识到其对特大制品及结构极复杂制品的独特优势后,顺序注射发泡成型在塑料工业日益受到重视。顺序注射的直接结果是,可以对充模过程进行细致的规划,并通过注射量和注射速度的单独控制来完成充模过程。

这产生了许多独特的优点:加工窗口的温度范围宽,降低锁模吨位,模腔压力低,可成型特大、复杂制品,具有高度灵活性和可控性。

对于发泡注射成型来说,除了结构发泡,还有两个研究方向:微孔发泡成型和发泡添加剂。这会涉及到更加复杂研究,如间接、半连续和连续微孔注射,发泡成核剂、发泡剂、气体在聚合物中的溶解问题,泡孔成核、均相与非均相,孔隙等等问题。

来源:微注塑

EVA制备发泡材料组成及发泡过程大致情况如下:一般由以下几种原料构成配方:主料EVA或是PE等、填充剂、发泡剂、架桥剂、发泡促进剂、润滑剂等。发泡剂:由于所使用的发泡剂,一般为AC系列如AC-3000H,AC系列发泡剂属于高温发泡剂,分解温度在170度以上。当然也有低温发泡剂,比如AD-300,分解温度在140度左右;还有中温发泡剂等。发泡过程:发泡剂在分解温度下,释放出大量气体,形成泡核,骤然卸压后,泡核释压导致EVA等材料膨胀,形成发泡材料。

- 相关百科

- 相关知识

- 相关专栏

- 仿真草皮

- 变压吸附法制氢流程

- 便携式多功能回声探测仪

- 企业叉车操作基本技能

- 便携式矿石品位快速检测仪

- 不见不散LV950

- 便携式升流器

- 便移式吊机

- 标称脉冲的标称值

- 企口缝

- 标准厂房

- 标准程控电源

- 伊丹树脂制品(南京)有限公司

- 标准件拉力试验机

- 伊乐藻

- 伊克曼

- 磷铵技术改造五大磷肥工程的建议

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 支持并行工程和智能CAPP的制造资源建模技术

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 应对水源突发污染的城市供水应急处理技术与应用

- 引用公路桥涵施工技术规范JTJ0412000

- 振冲碎石桩地基加固技术在椒江标准海塘工程中的应用

- 中国施工企业管理协会科学技术奖技术创新成果申报书

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 以工作过程为导向构建高职建筑工程技术专业课程体系

- 智能化技术在电气工程自动化控制中的应用与实践研讨

- 智能建筑虚拟仪器监控系统与控制网络的接口技术

- 有色金属技术经济院与广亚铝业签署战略合作协议

- 智能微电网集成关键技术研发及其产业化项目通过验收