氨基烘干清漆施工参考

1、使用前将漆搅匀,滤去机械杂质。

2、使用本清漆罩光前,应事先将被涂物面的漆膜用细砂纸打磨,除去灰尘杂质后再进行罩光。

3、烘烤温度以100-110℃烘1-1.5h为宜,温度过高会使漆膜发脆,失光并泛黄。

氨基烘干清漆造价信息

项目 | 指标 |

在容器中的状态 | 无异常 |

原漆色号(铁钴比色计)号< | 8 |

原漆外观和透明度 | 无机械杂质,透明度1级 |

粘度(6号杯)S> | 30 |

漆膜外观 | 平整光亮 |

冲击强度 kg·CM≥ | 50 |

附着力(级) | 0 |

杯突试验mm≥ | 7 |

光泽(20℃)> | 110 |

耐水性(浸于GB6682三级水中36h) | 不起泡,允许轻微变化能于3h复原 |

耐汽油性(浸于GB1922 120#溶剂油中48h) | 不起泡,不起皱,不脱落,允许轻微变色。 |

耐湿热性(7d)级 | 1 |

耐盐雾性(7d)级 | 1 |

干燥时间(110±2℃1000g)h< | 1.5 |

闪点℃> | 26 |

用作金属表的涂过氨基烘漆的罩光。

氨基烘干清漆施工参考常见问题

-

扬州冠扬 深圳三化化工 东一新漆业

-

这个得话,只要进行具体的涉及的话,就是可以解决的,大家还是能够接收的

-

这个得话,大家还是能够比较清楚的,大家还是觉得不错的,大家还是比较能够接收的,还是能够认可的

漆膜坚硬、光亮,并具有优良的物量性能。

由醇酸树脂,氨基树脂,助剂及有机溶剂配制耐成。

| 项目 |

指标 |

| 在容器中的状态 |

无异常 |

| 原漆色号(铁钴比色计)号< |

8 |

| 原漆外观和透明度 |

无机械杂质,透明度1级 |

| 粘度(6号杯)S> |

30 |

| 漆膜外观 |

平整光亮 |

| 冲击强度 kg·CM≥ |

50 |

| 附着力(级) |

0 |

| 杯突试验mm≥ |

7 |

| 光泽(20℃)> |

110 |

| 耐水性(浸于GB6682三级水中36h) |

不起泡,允许轻微变化能于3h复原 |

| 耐汽油性(浸于GB1922 120#溶剂油中48h) |

不起泡,不起皱,不脱落,允许轻微变色。 |

| 耐湿热性(7d)级 |

1 |

| 耐盐雾性(7d)级 |

1 |

| 干燥时间(110±2℃1000g)h< |

1.5 |

| 闪点℃> |

26 |

1、产品在运输时,应防止雨淋、日光曝晒,避免碰撞,并应符合交通部门的有关规定。

2、产品应存放在阴凉通风处,防止日光直接照射,并隔绝火源,远离热源的库房内。

施工场地应有良好的通风设施,油漆工应戴好眼镜、手套、口罩等,避免皮肤接触和吸入漆雾。施工现场严禁烟火。

氨基烘干清漆施工参考文献

氨基烘干磁漆

氨基烘干磁漆

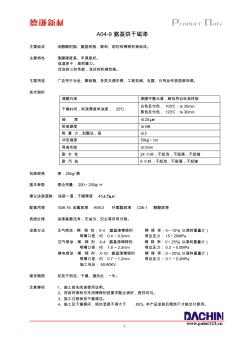

1 A04-9 氨基烘干磁漆 主要组成 由醇酸树脂、氨基树脂、颜料、助剂和稀释剂等组成。 主要特性 漆膜硬度高、丰满度好。 低温烘干,高附着力。 优良的三防性能,良好的机械性能。 主要用途 广泛用于冶金、集装箱、各类交通车辆、工程机械、电器、日用品作表面装饰漆。 技术指标 漆膜外观 漆膜平整光滑,颜色符合标准样板 干燥时间,标准厚度单涂层, 25℃ 白色及付色, 105℃:≤ 30min 黑色及付色, 120℃:≤ 30min 细 度 ≤20μm 铅笔硬度 ≥HB 附 着 力,划圈法,级 ≤2 冲击强度 50kg·cm 弯曲实验 ≤3mm 耐 水 性 24 小时,不起泡,不脱落,不起皱 耐 汽 油 6 小时,不起泡,不脱落,不起皱 包装规格 漆:20kg/桶 基本参数 理论用量: 200~250g/㎡

高固体分氨基聚酯清漆初探

高固体分氨基聚酯清漆初探

叙述了用多元醇、多元酸(酐)及叔碳酸缩水甘油酯合成高固体分羟基聚酯树酯的方法,及其与六甲氧甲基三聚氰胺树脂配制成氨基聚酯清漆的特性。并给出了漆膜物理机械性能的检测数据。

备案信息

备案号:071-1992

第-部分 涂料标准

GB/T18178-2000 水性涂料涂装体系选择通则

HG/T2009-1991C06-1 铁红醇酸底漆

HG/T2237-1991A01-1、A01-2 氨基烘干清漆

HG/T2238-1991F01-1 酚醛清漆

HG/T2239-1991H06-2 铁红、锌黄、铁黑环氧酯底漆

HG/T2240-1991S01-4 聚氨酯清漆

HG/T2453-1993 醇酸清漆

HG/T2454-2006 溶剂型聚氨酯涂料(双组分)

HG/T2455-1993 各色醇酸调合漆

HG/T2576-1994 各色醇酸磁漆

HG/T2592-1994 硝基清漆

HG/T2593-1994 丙烯酸清漆

HG/T2594-1994 各色氨基烘干磁漆

HG/T2595-1994 锌黄、铁红过氯乙烯底漆

HG/T2596-1994 各色过氯乙烯磁漆

HG/T2661-1995 氯磺化聚乙烯防腐涂料(双组分)

HG/T2798-1996 氯化橡胶防腐涂料

HG/T2884-1997 环氧沥青防腐涂料(分装)

HG/T3345-1999 各色酚醛防锈漆

HG/T3346-1999 红丹醇酸防锈漆

HG/T3347-1987 X06-1乙烯磷化底漆(分装)(原ZBG51007-1987)

HG/T3349-2003 各色酚醛磁漆

HG/T3352-2003 各色醇酸腻子

HG/T3353-1987 A16-51各色氨基烘干锤纹漆(原ZBG51046-1987)

HG/T3354-2003 各色环氧酯腻子

HG/T3355-2003 各色硝基底漆

HG/T3356-2003 各色硝基腻子

HG/T3357-2003 各色过氯乙烯腻子

HG/T3358-1987 G52-31各色过氯乙烯防腐漆(原ZBG51067-1987)

HG/T3362-2003 铝粉有机硅烘干耐热漆(双组分)

HG/T3366-2003 各色环氧酯烘干电泳漆

HG/T3369-2003 云铁酚醛防锈漆

HG/T3371-2003 氨基烘干绝缘漆

HG/T3372-2003 醇酸烘干绝缘漆

HG/T3375-2003 有机硅烘干绝缘漆

HG/T3668-2000 富锌底漆

HG/T3792-2005 交联型氟树脂涂料

HG/T3793-2005 热熔型氟树脂(PVDF)涂料

JB/T875-1999 醇酸晾干覆盖漆

JB/T3078-1999 有机硅浸渍漆

JB/T7771-1995 环氧少溶剂浸渍漆

JB/T8504-1996 氨基醇酸快固化浸渍漆

JB/T9557-1999 环氧酯浸渍漆

JB/T9558-1999 三聚氰胺醇酸浸渍漆

JB/T10242-2001 阴极电泳涂装通用技术规范

第二部分 涂料辅助材料标准

HG/T2247-1991 涂料用稀土催干剂

HG/T2248-1991 涂料用有机膨润土

HG/T2276-1996 涂料用催干剂

HG/T3378-2003 硝基漆稀释剂

HG/T3379-2003 过氯乙烯漆稀释剂

HG/T3380-2003 氨基漆稀释剂

HG/T3381-2003 脱漆剂

HG/T3383-2003 硝基漆防潮剂

HG/T3384-2003 过氯乙烯漆防潮剂

X06-1磷化底漆--→X06-2环氧酯底漆--→H07-34环氧酯烘干腻子--→ X06-2环氧酯底漆--→H07-6环氧酯腻子--→氨基中间漆--→A04-9氨基烘干磁漆--→A01-2氨基烘干清漆

1,除去金属表面的锈迹,油污,再涂上一层磷化底漆。

2,将X06-2环氧酯底漆搅拌均匀,用二甲苯和丁醇混合溶剂稀释,喷涂和刷涂均匀施工,漆膜干燥后,用水砂纸打磨干。

3,涂刮H07-34环氧酯烘干厚浆腻子,每次涂刮0.5毫米厚度为限,如需要涂刮多层方能填平物面时,必须待底层干燥18个小时后,方能刮涂下一层。干燥后用水砂纸打磨平整。如认为腻子的粘度过大,可适当加入X-4氨基稀释剂进行稀释。不得加水和其他填充料。

4,再喷涂一遍X06-2环氧酯底漆,可以提高漆膜耐潮,耐盐雾和防锈性能,干燥后用水砂纸打磨平整。

5,涂刮H07-6环氧酯修补腻子,修补表面,干燥后用水砂纸打磨平整。

6,喷涂氨基中间漆,干燥后用水砂纸打磨平整。

7,喷涂A04-9氨基烘干磁漆,使用前必须将漆搅拌均匀,如有粗粒,机械杂质,必须过滤。喷涂后在室温静置5分钟以上,再进入装有鼓风装置的烘箱,严忌有一氧化碳等污气存在。

8,喷涂A01-2或A02-2氨基烘干清漆罩光,稀释剂可用X-4氨基稀释剂或二甲苯和丁醇(4:1)混合溶剂稀释。

- 相关百科

- 相关知识

- 相关专栏

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 中华华丹雨、污水管道沟槽开挖专项施工方案教学教材

- 医院病房楼工程施工装饰装修工程施工控制

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 有限元法在软土浅埋隧道施工过程的动态模拟中的应用

- 宜兴沈北路二号桥大直径钻孔灌注桩的施工与质量控制

- 引用公路桥涵施工技术规范JTJ0412000

- 中华大厦五层宏远公司办公室内装修工程施工组织设计

- 云南省昆明市建设局建筑工程深基坑施工安全管理规定

- 中国施工企业管理协会科学技术奖技术创新成果申报书

- 展览馆装饰工程消防改造施工组织设计方案(91页)

- 乍嘉苏高速公路改性沥青SMA—13面层试验段施工

- 中航格澜阳光花园一期门禁对讲建设项目施工组织设计

- 中国石油西藏销售分公司施工作业HSE计划书

- 指路标志(里程碑和百米碑)施工记录表

- 张峰水库供水发电洞洞内埋管及电站厂房明管制安施工