P110石油管简介

(1)石油套管主要进口国家有:德国、日本、罗马尼亚、捷克、意大利、英国、奥地利、瑞士、美国,阿根廷、新加坡也有进口。进口

标准多参照美国石油学会标准API5A,5AX,5AC。钢级是H-40,J-55,N-80,P-110,C-75,C-95等。规格主要为139.77.72R-2,177.89.19R-2,244.58.94R-2,244.510.03R-2,244.511.05R-2等。

(2)API规定长度有三种:即R-1为4.88~7.62m,R-2为7.62~10.36m,R-3为10.36m至更长。

(3)部分进口货物标有LTC字样,即长丝扣套管。

(4)从日本进口套管除采用API标准外,还有少部分执行日本厂方标准(如新日铁、住友、川崎等),钢号是NC-55E,NC-80E,NC-L80,NC-80HE等。

(5)在索赔案例中,出现过黑扣、丝扣损伤,管体折叠,断扣和螺纹紧密距超差,接箍J值超差等外观缺陷及套管脆裂、屈服强度低等内在品质问题。

石油套管是石油钻探用重要器材,其主要器材还包括钻杆、岩心管和套管、钻铤及小口径钻进用钢管等。国产套管以地质钻探用钢经热轧或冷拔制成,钢号用"地质"(DZ)表示,常用的套管钢级有DZ40、DZ55、DZ753种。

P110石油管造价信息

用于石油井钻探。

按SY/T6194-96"石油套管"分短螺纹套管及其接箍和长螺纹套管及其接箍两种。

P110石油管简介常见问题

-

按照你说的壁厚API套管就只有139.7mm外径,管体抗内压87.2兆帕,但是你没说扣型,长圆扣抗内压是87.2,偏梯扣的抗内压是85.2

(1)国产套管按SY/T6194-96规定,套管长度不定尺,其范围8-13m。但不短于6m的套管可以提供,其数量不得超过20%。

(2)套管的内外表面不得有折叠、发纹、离层、裂纹、轧折和结疤。这些缺陷应完全清除掉,清除深度不得超过公称壁厚的12.5%。

(3)接箍外表面不得有折叠、发纹、离层、裂纹、轧折、结疤等缺陷。

(4)套管及接箍螺纹表面应光滑,不允许有毛刺、撕破及足以使螺纹中断影响强度和紧密连接的其他缺陷。

(1)按SY/T6194-96规定。套管及其接箍采用同一钢级。含硫量<0.045%,含磷量<0.045%。

(2)按GB222-84的规定取化学分析样。按GB223中有关部分的规定进行化学分析。

(3)美国石油学会ARISPEC5CT1988第1版规定。化学分析按ASTME59最新版本制样,按ASTME350最新版本进行化学分析。

(1)按SY/T6194-96规定。作压扁试验(GB246-97)拉力试验(GB228-87)及水压试验。

(2)按美国石油学会APISPEC5CT1988年第1版规定作静水压试验、压扁试验、硫化物应力腐蚀开裂试验、硬度试验(ASTME18或E10最新版本规定进行)、拉伸试验、横向冲击试验(ASTMA370、ASTME23和有关标准最新版本规定进行)、晶粒度测定(ASTME112最新版本或其他方法)。

(1)石油套管主要进口国家有:德国、日本、罗马尼亚、捷克、意大利、英国、奥地利、瑞士、美国,阿根廷、新加坡也有进口。进口

标准多参照美国石油学会标准API5A,5AX,5AC。钢级是H-40,J-55,N-80,P-110,C-75,C-95等。规格主要为139.77.72R-2,177.89.19R-2,244.58.94R-2,244.510.03R-2,244.511.05R-2等。

(2)API规定长度有三种:即R-1为4.88~7.62m,R-2为7.62~10.36m,R-3为10.36m至更长。

(3)部分进口货物标有LTC字样,即长丝扣套管。

(4)从日本进口套管除采用API标准外,还有少部分执行日本厂方标准(如新日铁、住友、川崎等),钢号是NC-55E,NC-80E,NC-L80,NC-80HE等。

(5)在索赔案例中,出现过黑扣、丝扣损伤,管体折叠,断扣和螺纹紧密距超差,接箍J值超差等外观缺陷及套管脆裂、屈服强度低等内在品质问题。

石油套管是石油钻探用重要器材,其主要器材还包括钻杆、岩心管和套管、钻铤及小口径钻进用钢管等。国产套管以地质钻探用钢经热轧或冷拔制成,钢号用“地质”(DZ)表示,常用的套管钢级有DZ40、DZ55、DZ753种。

按SY/T6194-96规定,国产套管应以钢丝或钢带捆扎。每根套管及接箍螺纹的露出部分均应拧上保护环以保护螺纹。

按美国石油学会标准APISPEC5CT1988年第1版,套管钢级分H-40、J-55、K-55、N-80、C-75、L-80、C-90、C-95、P-110、Q-125共10种。

套管应带螺纹和接箍供货,或按下述任一管端形式供货:

平端、圆螺纹不带接箍或带接箍,偏梯形螺纹带接箍或不带接箍,直连型螺纹、特殊端部加工、密封圈结构。

钢管重量计算公式:[(外径-壁厚)*壁厚]*0.02466=kg/米(每米的重量)2100433B

P110石油管简介文献

P110(27CrMo)钢级石油套管热处理工艺研究

P110(27CrMo)钢级石油套管热处理工艺研究

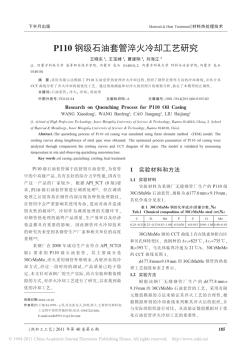

为了获得27CrMo钢种升级为P110钢级套管的最佳热处理工艺,研究了热处理工艺对27CrMo力学性能和冲击性能的影响。研究结果表明,淬火温度和淬火保温时间对实验钢的拉伸性能影响不大,其对实验钢的冲击性能影响较大,实验钢的冲击功随着淬火温度的升高呈两段上升趋势,而随着淬火保温时间的延长呈上升趋势;随着回火温度升高,实验钢的屈服强度和抗拉强度呈下降趋势,而伸长率和冲击功均呈上升趋势。

P110钢级石油套管淬火冷却工艺研究

P110钢级石油套管淬火冷却工艺研究

P110钢级石油套管淬火冷却工艺研究

《石油管工程文集》为《院士著作》丛书之一。本书精选了李鹤林院士关于石油管工程的论文67篇,其中20多篇为第一次公开出版。主要包括综述、油井管与管柱力学、油气输送管与管线力学、石油管的环境行为、石油管失效分析与预测预防、石油管材标准化,集中反映了李院士在石油管工程方面的科研成果,具有较高的学术价值。

《石油管工程文集》可供从事石油管工程的科研、管理人员及相关院校师生阅读参考。

自序:我的“石油管工程”情结

综述

“石油管工程”的研究领域、初步成果与展望

“石油管工程”概论

石油工业与“石油管工程”

高性能钢铁材料与“石油管工程”

石油工业对石油管的技术要求与对策

我国石油钢管的发展现状与展望

“石油管工程”是管材研究所健康发展的必由之路一在庆祝管材研究所建所20周年大会上的讲话(节选)

以“石油管工程”的丰硕成果为“西气东输”提供技术支持和服务——在中国石油天然气集团公司2001年科技工作会议上的发言

从“材料科学与工程”到“石油管工程”——在西安交通大学“院士与全校师生代表对话会”上的发言

油井管与管柱力学

油井管发展动向及若干热点问题

油井管发展动向及高性能油井管国产化

刍议我国油井管产业的发展方向

高性能油井管的需求与发展

油井管供需形势与对策

Failure analysis of drill pipe and influence of internal contour On

service life Of drill pipe

提高钻柱安全可靠性和使用寿命的途径

钻杆接头和转换接头材料及热处理工艺研究

钻杆用钢在复合型载荷作用下弹塑性断裂行为研究

井下工具和钻柱构件的选材及热处理中的几个问题

油层套管射孔开裂及其预防措施的研究

套管强度设计计算几个问题的讨论

射孔作业对井下套管柱强度的影响

油气输送管与管线力学

油气输送钢管的发展动向及国产化探讨

天然气输送钢管研究与应用中的几个热点问题

关于西气东输管线和钢管的若干问题

油气输送钢管的发展动向与展望

管线钢及钢管的研究进展与发展方向

螺旋缝埋弧焊管与直缝埋弧焊管对比评价

低碳超低碳微合金化管线钢的显微组织

微合金管线钢中的铁素体类型及有效晶粒尺寸

X80管线钢的成分、性能及组织分析

油气管道失效控制技术

高压输气管线延性断裂与止裂的研究进展

油气管道基于应变的设计及抗大变形管线钢的开发与应用

西气东输二线高强韧性焊管及保障管道安全运行的关键技术

西气东输管线延性断裂与止裂控制研究

西气东输和西气东输二线管道工程的几项重大技术进步

The FEM Simulation and Full—scale Burst Tests for Crack

Deceleration in Gas Pipeline

石油管的环境行为

油气田腐蚀类型、特点及几个重要研究领域

含H2S/C昕环境中石油管材的腐蚀行为及耐蚀钢与合金

油气采集储运过程中腐蚀现状及典型案例

模拟H2S/CO:环境中N80钢的腐蚀影响因素研究

预测C02腐蚀速率的新模型

N80钢CO:腐蚀产物膜研究

温度对P110钢CO:腐蚀行为的影响

多相流管线腐蚀泄漏时的水动力学特性分析

Effect of Temperature on Anodic Behavior of 13Cr Martensitic Steel

in CO2 Environment

石油管失效分析与预测预防

失效分析的任务、方法与展望

石油管材与装备的失效分析及预防

加强应用基础研究,提高石油管材失效分析预测预防水平

石油管材失效分析与预防的回顾及展望

油气管道失效分析与完整性管理

失效分析与安全生产

失效的预测预防

石油钻柱失效分析及预防措施

某管线试压爆破原因分析

G105钻杆断裂分析

N80套管破裂失效分析及反馈

油、套管失效分析综述

V150套管接箍破裂原因分析

某天然气管线输气站爆炸事故分析

套管的运输疲劳破坏

弥散型腐蚀损伤管道剩余寿命预测方法

石油管标准化

正确理解和采用API标准

石油专用管的内控标准及补充技术条件

借鉴API标准制修订程序和方法提高我国标准化水平

正确理解和执行标准规范,选好用好油井管

后2100433B

第一章 概论

第一节 石油管及其在石油工业中的地位

第二节 石油管服役条件和失效模式

第三节 “石油管工程”的提出及主要技术领域

参考文献

第二章 石油管的力学行为

第一节 钻柱的振动与疲劳

第二节 复合载荷下油、套管柱的密封完整性和结构完整性

第三节 套管的挤毁

第四节 油气输送管的断裂、疲劳与止裂

参考文献

第三章 石油管的环境行为

第一节 硫化物应力腐蚀与氢致开裂

- 相关百科

- 相关知识

- 相关专栏

- smt钢网擦拭纸

- 多分支井技术

- K55石油钢管

- 小口径石油裂化管

- RSG型柔性快速管道连接器

- 珠海磨刀门水道水平定向钻穿越工程

- 铁艺床

- ATM打印凭条

- 抗干扰介质损耗测试仪

- 井点降水

- 文丘里流量计

- 钢丝绳吊索

- 非开挖工程学

- 测温学

- 螺旋测微器

- 钢网擦试纸

- 永磁同步电机简介

- 以色列ELI自清洗网式过滤器和浅层介质过滤器简介

- 有关水利水电勘测设计技术标准体系情况的简介

- 工程技术分析论文地辐射采暖系统简介及常见问题

- 工程定额及造价资料电子查阅与简易预结算编制系统简介

- 广(州)深(圳)准高速铁路石龙—常坪段路基施工简介

- 基于GIS技术安徽省主要防洪工程信息系统简介

- 广东省东江—深圳供水改造工程施工图设计监理工作简介

- 基于SWOT分析石油管道工程企业市场开发体系建设

- 乐星产电乐星产电(无锡)有限公司二期工程项目简介

- 国家玻璃质量监督检验中心安全玻璃CCC认证业务简介

- 建筑工程门窗系列产品节点图及简介PPT

- 混凝土搅拌车底盘简介

- 基于挣值分析方法石油管道工程项目建设进度费用分析

- 模具钢材料简介

- 205国道衢州段开展公路养护工程标准化工地建设活动简介